As máquinas falham sem um controlo preciso do movimento. A falta de precisão leva a perdas de tempo, paragens dispendiosas e redução da produtividade. A solução é o servomotor, concebido para precisão e fiabilidade.

Um servomotor é um atuador rotativo ou linear de elevado desempenho concebido para controlar com precisão a posição, a velocidade e o binário. Ao combinar mecanismos de feedback com sistemas de potência eficientes, os servomotores proporcionam uma precisão inigualável na automação industrial e na robótica.

Continue a ler para compreender como os servomotores definem a engenharia moderna e porque continuam a ser indispensáveis no controlo do movimento.

O que é um servomotor?

Um servomotor é um dispositivo eletromecânico especializado que converte sinais eléctricos em movimentos mecânicos precisos. Ao contrário dos motores simples que rodam continuamente, um servomotor foi concebido para se mover para um ângulo ou posição específicos e, em seguida, manter ou ajustar com base em comandos de um controlador.

A marca registada de um servo motor é o seu sistema de circuito fechado. Este integra um dispositivo de feedback - como um codificador ou resolver - que monitoriza continuamente a posição do veio do motor. Este ciclo de feedback assegura que o movimento real corresponde ao sinal de entrada desejado, permitindo uma precisão excecional.

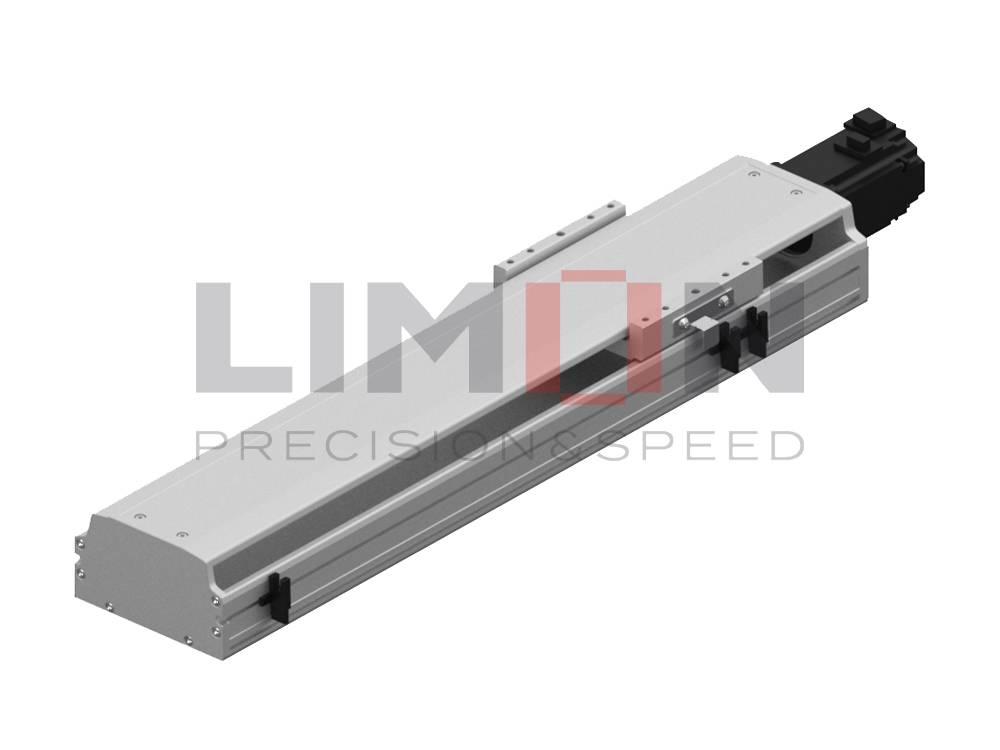

Os servomotores podem ser rotativos ou lineares, consoante os requisitos de movimento. Os servomotores rotativos são amplamente utilizados em máquinas CNC, robótica e sistemas de transporte, enquanto os servomotores lineares accionam aplicações como o fabrico de semicondutores e equipamento de embalagem de alta velocidade. Com a sua combinação de binário, velocidade e precisão, os servomotores tornaram-se uma pedra angular da automação moderna.

Quais são as origens dos servomotores?

A história dos servomotores remonta ao início do século XX, quando as indústrias começaram a procurar um controlo mais preciso dos sistemas mecânicos. O termo "servo" vem da palavra latina servoque significa servo, sublinhando a função do motor como uma ferramenta reactiva que segue comandos precisos.

Na Segunda Guerra Mundial, os sistemas servo desempenharam um papel crucial no controlo de aeronaves, na definição de alvos navais e no equipamento de radar. Estas aplicações exigiam extrema precisão e repetibilidade, abrindo caminho para avanços nos sistemas de feedback electromecânicos.

Com o aperfeiçoamento da eletrónica durante as décadas de 1950 e 1960, os servomotores passaram de reguladores puramente mecânicos a sistemas integrados com controlo eletrónico. O advento dos microprocessadores transformou ainda mais a tecnologia servo, permitindo servomotores digitais de elevado desempenho. Atualmente, os servomotores são utilizados em indústrias que vão desde a aeroespacial até aos dispositivos médicos, representando um século de aperfeiçoamento contínuo na engenharia de controlo do movimento.

Como funciona um servo motor?

O funcionamento de um servomotor baseia-se no controlo de feedback em circuito fechado. Quando um sinal de comando é enviado para o servo condutor, este compara a entrada com a posição real do veio do motor, medida pelo dispositivo de feedback. Se houver uma diferença (conhecida como sinal de erro), o servo ajusta a sua rotação até atingir a posição, velocidade ou binário pretendidos.

Este processo envolve três elementos-chave: o controlador, o servoamplificador (ou driver) e o sistema de feedback. O controlador emite comandos, o controlador amplifica e regula a potência do motor e o circuito de retorno assegura a precisão.

Por exemplo, num braço robótico, quando o sistema diz à junta para rodar 30 graus, o servomotor executa o movimento e o codificador confirma a rotação. Se ocorrer algum desvio devido a alterações de carga, o sistema corrige-o instantaneamente. Esta adaptabilidade em tempo real é o que torna os servomotores inestimáveis em ambientes dinâmicos que exigem movimentos exactos.

Quais são os principais componentes de um servomotor?

Um servomotor é composto por vários componentes críticos que trabalham em conjunto para obter precisão:

-

Motor (CC ou CA): Fornece a força motriz do movimento.

-

Controlador: Envia comandos para o motor e processa o feedback.

-

Condutor/Amplificador: Regula a tensão e a corrente do motor de acordo com os sinais de entrada.

-

Dispositivo de realimentação (codificador/resolvente): Monitoriza a posição e a velocidade do veio do motor para garantir a sua precisão.

-

Conjunto de engrenagens (opcional): Ajusta o binário e a velocidade de saída quando necessário.

A sinergia destas peças permite que o servomotor mantenha a estabilidade e se adapte rapidamente às alterações de carga ou velocidade. Em alguns casos, são utilizadas reduções de engrenagens para aumentar o binário, mantendo um controlo preciso. Os codificadores - incrementais ou absolutos - são vitais, assegurando que cada fração de grau de movimento é medida e corrigida em tempo real.

Quais são os diferentes tipos de servomotores?

Os servo-motores existem em vários tipos, cada um deles adequado a diferentes aplicações:

-

Servomotores de corrente alternada: Conhecidos pela elevada eficiência, fiabilidade e melhor desempenho na automação industrial.

-

Servomotores de corrente contínua: Sistemas de controlo mais simples, frequentemente utilizados em robótica, brinquedos e dispositivos de baixo consumo.

-

Servomotores de rotação posicional: Capaz de rodar dentro de uma gama de ângulos fixos, frequentemente de 0° a 180°, utilizada na robótica de lazer.

-

Servomotores de rotação contínua: Proporcionam uma rotação ilimitada, funcionando mais como um motoredutor com controlo de velocidade.

-

Servomotores lineares: Em vez de saída rotativa, fornecem movimento linear, ideal para aplicações de fabrico de precisão e de semicondutores.

Cada tipo oferece vantagens distintas. Os servomotores CA dominam os ambientes de fabrico pesados, enquanto os tipos CC e de rotação contínua são preferidos na automação leve e na mecatrónica.

Quais são as vantagens dos servo-motores?

Os servomotores oferecem várias vantagens em relação aos motores tradicionais:

-

Precisão: Precisão de subgrau devido ao controlo de feedback.

-

Eficiência: Elevada relação binário/peso, reduzindo o desperdício de energia.

-

Versatilidade: Capaz de controlar simultaneamente a posição, a velocidade e o binário.

-

Capacidade de resposta: Aceleração e desaceleração rápidas adequadas para aplicações dinâmicas.

-

Tamanho compacto: Fator de forma pequeno sem comprometer a potência.

-

Manutenção reduzida: A lubrificação avançada e o design eficiente prolongam a vida útil.

No entanto, estas vantagens são acompanhadas de contrapartidas. Os sistemas servo são normalmente mais caros do que os motores passo-a-passo ou os motores de indução, e requerem controladores complexos. No entanto, para aplicações que exigem elevada precisão e fiabilidade, os seus benefícios superam largamente os custos.

Quais são as aplicações dos servomotores?

Os servomotores são utilizados em inúmeras indústrias onde a precisão e a velocidade são fundamentais. As aplicações mais comuns incluem:

-

Automação industrial: Maquinação CNC, robótica, sistemas de transporte e embalagem.

-

Aeroespacial e Defesa: Simuladores de voo, sistemas de mira e drones.

-

Dispositivos médicos: Robôs cirúrgicos, equipamento de imagiologia e bombas de infusão.

-

Eletrónica de consumo: Sistemas de focagem automática de câmaras, impressoras e kits de robótica.

-

Automóvel: Direção assistida eléctrica, sistemas de tração de veículos híbridos e automatização da montagem.

Estas aplicações realçam a flexibilidade dos servomotores, tanto em ambientes industriais pesados como em tecnologias de consumo. A combinação de precisão, adaptabilidade e eficiência garante que os servomotores continuam a ser fundamentais para a inovação em todos os sectores.

Conclusão

Os servomotores proporcionam precisão, fiabilidade e adaptabilidade - tornando-os essenciais na automação, robótica e sistemas de engenharia modernos em todo o mundo.Para mais informações, contactar [email protected]