A relação entre a ressonância da estrutura mecânica e a planura da superfície de instalação

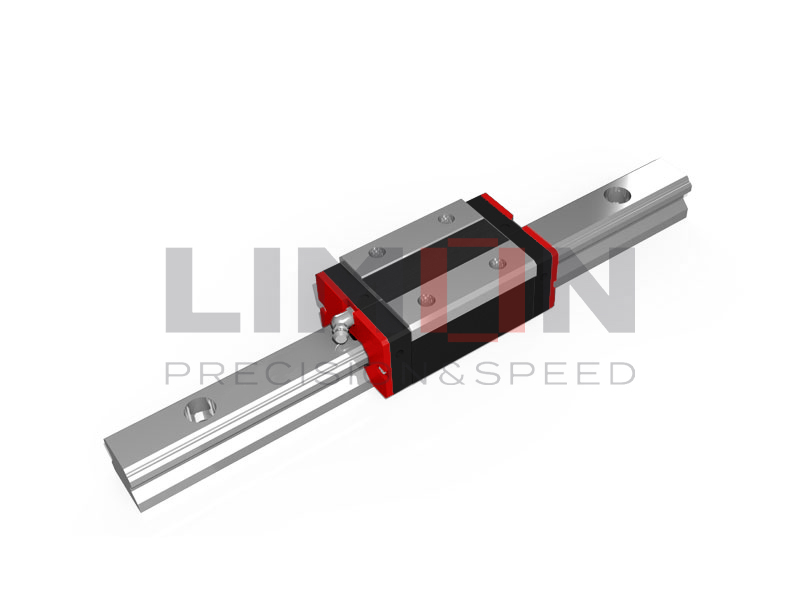

No campo da automação, as guias lineares são componentes-chave de muitos produtos de movimento linear, e o seu desempenho afecta diretamente a eficiência geral do funcionamento e a estabilidade do equipamento. A relação entre a ressonância da estrutura mecânica e a planicidade da superfície de instalação é um fator crucial que afecta o desempenho das guias lineares.

A ressonância de uma estrutura mecânica ocorre quando a frequência da excitação externa é próxima ou igual à frequência natural da estrutura, provocando uma forte ressonância da estrutura. No caso das guias lineares, a frequência natural é determinada por factores como a rigidez da calha de guia, a distribuição da massa do cursor e as caraterísticas de contacto entre os corpos rolantes e a calha de guia. Quando a frequência de excitação externa coincide com a frequência natural, ocorre a ressonância, levando a um aumento da vibração da calha de guia.

A planura da superfície de instalação é fundamental para a ocorrência de ressonância da estrutura mecânica. Se a superfície de instalação for irregular, pode causar concentrações locais de tensão na calha-guia, alterando a sua frequência natural. Por exemplo, se existirem pontos altos e baixos na superfície de instalação, a calha-guia pode dobrar-se localmente, alterando a distribuição da rigidez e afectando assim a frequência natural. Quando a frequência natural alterada coincide com a frequência de excitação, é mais provável que ocorra ressonância.

Além disso, a planicidade da superfície de instalação afecta diretamente o estado de contacto entre a calha-guia e o cursor. Se a superfície for irregular, a distribuição da pressão de contacto entre os elementos rolantes e a calha-guia será irregular, o que conduz a uma maior fricção e desgaste. Isto também pode causar vibração e ruído durante o funcionamento.

Para resolver este problema, os fabricantes de guias lineares fornecem normalmente diretrizes de instalação detalhadas, exigindo que os instaladores controlem cuidadosamente o nivelamento da superfície de instalação. Além disso, são utilizadas ferramentas e métodos de medição adequados, tais como interferómetros laser e medidores de nível, para detetar e corrigir a planicidade da superfície de instalação, de modo a garantir que a calha de guia funciona de forma estável e reduz a ocorrência de ressonância.

Impacto dos tipos de esferas/rolos no ruído de funcionamento

O tipo de elementos rolantes (esferas ou rolos) influencia significativamente o ruído de funcionamento das guias lineares. As guias lineares do tipo esferas, com a sua área de contacto mais pequena, tendem a gerar ruído de frequência mais elevada devido ao atrito de rolamento. Por exemplo, as esferas de pequeno diâmetro (por exemplo, 10 mm de diâmetro) podem produzir níveis de ruído de alta frequência de até 62 dB durante o funcionamento, enquanto as esferas de maior diâmetro (por exemplo, 20 mm de diâmetro) têm uma área de contacto maior, resultando em níveis de ruído relativamente mais baixos. Por outro lado, as guias lineares do tipo rolo utilizam o contacto de linha, que proporciona caraterísticas de fricção mais estáveis em comparação com o contacto pontual das esferas. Isto resulta em níveis de ruído operacionais mais baixos, normalmente controlados abaixo dos 50 dB. A escolha do tipo de elemento rolante é crucial para a redução do ruído em guias lineares, e os fabricantes devem selecionar cuidadosamente o tipo apropriado com base nos requisitos da aplicação e nos objectivos de controlo do ruído.

Análise de um caso de ruído anormal provocado por um ajuste incorreto da pré-carga

Num cenário de aplicação real na indústria de automação, ocorreu um problema de ruído anormal numa importante linha de transporte devido a um ajuste incorreto da pré-carga da guia linear. A guia linear foi utilizada para acionar os componentes do transportador e foi inicialmente instalada de acordo com os procedimentos convencionais, mas logo após o funcionamento, surgiu um ruído anormal.

O som agudo e penetrante emitido durante o funcionamento do equipamento continuou ininterruptamente, afectando gravemente o ambiente de trabalho e a eficiência da produção. A equipa responsável começou por efetuar uma inspeção detalhada do aspeto do carril-guia e não encontrou danos mecânicos evidentes, tais como desgaste da superfície ou fissuras. Posteriormente, verificaram cada peça de ligação, uma a uma, e confirmaram que os parafusos e outras peças de ligação estavam seguros e não estavam soltos. A deteção adicional do motor e das peças de transmissão não encontrou a origem do ruído.

Através de testes e análises profissionais do equipamento, verificou-se que o problema tinha origem num ajuste incorreto da pré-carga. Inicialmente, a pré-carga foi ajustada com base apenas na experiência, sem um ajuste exato de acordo com as especificações do equipamento e da calha de guia. A pré-carga era demasiado pequena, o que resultava numa rigidez de contacto insuficiente do par de carris-guia, incapaz de suportar eficazmente a carga, e ocorriam vibrações e colisões de peças durante o funcionamento, gerando ruídos anormais; ao mesmo tempo, a pré-carga irregular exacerbava a vibração e a instabilidade. Depois de encontrar a causa principal, a equipa de manutenção ajustou novamente a pré-carga com precisão. Durante o processo de ajuste, foram utilizados instrumentos de medição de alta precisão para medir com exatidão e otimizar gradualmente o valor da pré-carga para garantir que a pré-carga era uniforme e estava dentro do intervalo adequado. Após vários testes repetidos, o ruído anormal foi completamente eliminado e o equipamento voltou a funcionar de forma estável e silenciosa, e o trabalho de transporte voltou à trajetória normal. Através deste caso, foi realçado o papel crítico do ajuste preciso da pré-carga no funcionamento das guias lineares e a importância do funcionamento profissional e do ajuste científico foi profundamente reconhecida pelo pessoal da linha da frente.

Análise de casos de indústrias típicas

(1) Progresso da investigação e desenvolvimento de materiais para carris de guia silenciosos

Nos dias de hoje, em que a ciência e a tecnologia estão em rápido desenvolvimento e os requisitos para o ambiente de trabalho e de vida são cada vez mais rigorosos, o controlo do ruído tornou-se um indicador importante para medir o desempenho de vários equipamentos. Como componente central para a obtenção de um movimento linear preciso em muitos dispositivos automatizados, o problema do ruído gerado durante o funcionamento das guias lineares tem atraído uma atenção generalizada. Para resolver eficazmente este problema, vários fabricantes de guias lineares aumentaram o seu investimento na investigação e desenvolvimento de materiais para guias silenciosas, esforçando-se por desenvolver novos materiais para guias com um excelente desempenho de redução de vibrações e de ruído, de modo a satisfazer melhor as necessidades urgentes de várias indústrias para o funcionamento silencioso dos equipamentos e para tomar a iniciativa na feroz concorrência de mercado.

Do ponto de vista da ciência dos materiais, a estrutura microscópica e as propriedades físicas dos materiais desempenham um papel fundamental na obtenção de efeitos silenciosos dos carris de guia. Nos últimos anos, foram feitos progressos significativos no domínio dos materiais poliméricos. Por exemplo, a LIMON desenvolveu um novo tipo de material compósito de polímero para carris de guia. Este material utiliza um polímero especial como matriz e controla com precisão a disposição e a estrutura de ligação cruzada das cadeias moleculares para lhe conferir propriedades elásticas e de amortecimento únicas. Em testes experimentais, quando este material de carril-guia suporta uma determinada carga e executa um movimento recíproco, o seu nível de ruído é reduzido em cerca de 15-20 decibéis em comparação com os carris-guia de aço tradicionais. Isto deve-se ao facto de a fricção intermolecular no interior do compósito de polímero poder absorver e dissipar eficazmente a energia de vibração, reduzindo a possibilidade de a vibração ser transmitida para o exterior sob a forma de ruído.

A integração da tecnologia dos nanomateriais trouxe novos avanços à investigação e desenvolvimento de materiais para carris silenciosos. As guias compósitas de matriz metálica enriquecidas com nanocerâmica apresentam um grande potencial. Na matriz metálica do carril-guia, as partículas cerâmicas de dimensão nanométrica, como a alumina e o carboneto de silício, estão uniformemente dispersas. Estas partículas nanométricas não só melhoram a dureza e a resistência ao desgaste do material, mas, mais importante ainda, podem alterar significativamente as propriedades de amortecimento do material. Durante o movimento, a fricção da interface entre as partículas nanométricas e a matriz e o comportamento de deformação não linear das próprias partículas podem inibir eficazmente a geração de vibrações e ruído. Estudos demonstraram que, em alguns cenários de aplicação industrial específicos, o efeito de redução do ruído deste material nanocompósito para carris de guia pode atingir mais de 25 decibéis.

As ligas com memória de forma também se tornaram um ponto quente na investigação de materiais para carris de guia silenciosos. As ligas com memória de forma têm efeitos únicos de memória de forma e superelasticidade, permitindo-lhes ajustar automaticamente a sua própria estrutura e desempenho de acordo com as condições de tensão e deformação. Por exemplo, quando aplicadas a materiais para carris-guia, as ligas com memória de forma podem otimizar automaticamente as suas próprias propriedades mecânicas de acordo com as alterações da temperatura ambiente, mantendo assim um baixo nível de ruído em permanência. Em alguns dispositivos automatizados sensíveis à temperatura, as calhas-guia de ligas com memória de forma podem ajustar automaticamente as suas propriedades mecânicas de acordo com as alterações da temperatura ambiente, optimizando o seu próprio desempenho em tempo real.

Além disso, a tecnologia de revestimento de superfícies também proporcionou um meio eficaz de reduzir o ruído dos carris-guia. Ao aplicar uma camada de revestimento de desempenho especial na superfície do carril-guia, como o revestimento de amortecimento e o revestimento de absorção do som, o efeito de redução do ruído pode ser melhorado. Os revestimentos de amortecimento podem aumentar o rácio de amortecimento do material, permitindo que a energia das vibrações se dissipe mais rapidamente; os revestimentos de absorção do som podem absorver diretamente o ruído aéreo, reduzindo a distância de propagação do ruído. Alguns revestimentos avançados de absorção do som utilizam estruturas porosas na sua conceção, que podem efetivamente converter a energia sonora em energia térmica, obtendo assim efeitos significativos de redução do ruído.

Para satisfazer as necessidades de diferentes indústrias e cenários de aplicação, os fabricantes de guias lineares também estão constantemente a explorar a aplicação de materiais compostos. Por exemplo, a combinação de materiais poliméricos com materiais metálicos para formar estruturas compósitas com calhas de guia compósitas. Esta calha-guia composta pode não só utilizar a resistência e a rigidez dos materiais metálicos, mas também desempenhar o papel dos materiais poliméricos na redução da vibração e do ruído. Simultaneamente, ao otimizar a conceção da estrutura compósita, como as estruturas de gradiente ou as estruturas em sanduíche, o desempenho da calha de guia pode ser melhorado.

No processo de investigação e desenvolvimento, a multifuncionalidade e a compatibilidade dos materiais tornaram-se também considerações importantes. Os materiais dos carris-guia silenciosos não só têm de ter um bom desempenho de redução do ruído, como também têm de satisfazer os requisitos do carril-guia em termos de capacidade de carga, precisão de movimento, durabilidade, etc. Além disso, o processo de fabrico e o custo do material são também factores-chave que afectam a sua aplicação prática. Alguns novos materiais para carris-guia silenciosos apresentam um excelente desempenho em ensaios laboratoriais, mas podem enfrentar problemas como o custo elevado ou a complexidade do processo de produção em massa. Por conseguinte, a forma de realizar a produção industrial de materiais e reduzir os custos de produção é um problema urgente a resolver atualmente.

Em suma, o progresso da investigação e desenvolvimento de materiais para carris de guia silenciosos proporciona uma variedade de formas eficazes de resolver o problema do ruído das guias lineares. Com o desenvolvimento contínuo da ciência e da tecnologia dos materiais, espera-se que, no futuro, surjam mais materiais para carris de guia silenciosos com um desempenho excelente e uma boa relação custo-eficácia, proporcionando um forte apoio ao desenvolvimento de várias indústrias.

(2) Avaliação do efeito de instalação dos acessórios de amortecimento e de absorção de choques

Na produção moderna de automação, as guias lineares são componentes chave para alcançar um posicionamento preciso e uma operação eficiente, e a sua estabilidade e fiabilidade são cruciais. No entanto, em condições de trabalho complexas, o sistema de carris de guia gera inevitavelmente vibrações, o que, por sua vez, conduz a problemas de ruído e afecta a vida útil do equipamento. Os acessórios de amortecimento e absorção de choque, como dispositivos eficazes de supressão de vibrações, são amplamente utilizados em sistemas de guias lineares. A avaliação exacta dos efeitos da sua instalação não só ajuda a otimizar o desempenho do sistema de calhas-guia, como também ajuda as empresas a pouparem custos de manutenção e a melhorarem a eficiência da produção, pelo que são muito importantes na indústria.

Os acessórios de amortecimento e de absorção de choques consomem a energia das vibrações para reduzir a amplitude das vibrações e os níveis de ruído do sistema de carris-guia. De acordo com o princípio de funcionamento, os acessórios comuns de amortecimento e absorção de choques incluem amortecedores viscosos e amortecedores elásticos. Os amortecedores viscosos utilizam a força de cisalhamento de fluidos viscosos (como óleo de silicone, óleo hidráulico, etc.) para consumir energia de vibração. Quando o sistema de carris-guia vibra, o pistão no cilindro do amortecedor move-se, provocando o cisalhamento do fluido viscoso, convertendo assim a energia mecânica da vibração em energia térmica e dissipando-a. Este tipo de amortecedor tem as vantagens de um coeficiente de amortecimento ajustável e de uma velocidade de resposta rápida, adequada para ambientes de vibração de alta frequência.

Os amortecedores elásticos absorvem e armazenam principalmente a energia de vibração através da deformação de materiais elásticos e libertam gradualmente a energia durante a vibração, atingindo assim o objetivo de amortecimento. Os amortecedores elásticos comuns incluem amortecedores de borracha e amortecedores de mola. Os amortecedores de borracha utilizam a elasticidade e a viscosidade dos materiais de borracha para absorver a energia de vibração, com bom isolamento acústico e efeitos de amortecimento; os amortecedores de mola amortecem os choques de vibração através da deformação elástica das molas, adequados para situações que suportam grandes forças de impacto.

Para avaliar de forma abrangente o efeito de instalação dos acessórios de amortecimento e absorção de choques, é necessário ter em conta vários factores. O primeiro é a alteração da amplitude da vibração. No sistema de carris-guia sem acessórios de amortecimento e absorção de choques, devido à ação de excitação externa (como a vibração do motor, o impacto da carga, etc.), o carril-guia produzirá uma vibração óbvia. Ao instalar um amortecedor viscoso, a amplitude de vibração da calha de guia pode ser monitorizada em tempo real por um sensor de deslocamento de alta precisão (como um sensor de deslocamento a laser, um sensor de correntes de Foucault, etc.). Os dados experimentais mostram que, numa linha de produção automatizada, a amplitude de vibração da calha-guia sem a instalação de um amortecedor oscila entre 50-100μm, ao passo que, após a instalação de um amortecedor viscoso, a amplitude de vibração é reduzida para 20-30μm, mostrando um efeito de amortecimento significativo.

Para além da amplitude das vibrações, a redução do nível de ruído é também um indicador importante para avaliar o efeito de instalação dos acessórios de amortecimento e de absorção de choques. Pode ser utilizado um sonómetro para medir o ruído a uma determinada distância da calha de guia. Tomando como exemplo uma máquina-ferramenta CNC, antes de instalar o acessório de amortecimento, o nível de ruído do funcionamento da calha-guia era de 75dB, e depois de instalar o amortecedor elástico, o ruído foi reduzido para menos de 65dB, melhorando o ambiente de trabalho. Além disso, a instalação de acessórios de amortecimento e absorção de choques também afectará a rigidez dinâmica da calha de guia. As alterações na rigidez dinâmica afectam diretamente a precisão do posicionamento e a estabilidade do movimento da calha de guia. As experiências de análise modal podem ser utilizadas para avaliar as caraterísticas de rigidez dinâmica da calha de guia antes e depois da instalação dos acessórios de amortecimento. Verifica-se que, através de uma seleção e instalação razoáveis de acessórios de amortecimento e absorção de choques, a rigidez dinâmica da calha-guia pode ser melhorada até certo ponto, aumentando a capacidade anti-interferência do sistema.

Nas aplicações práticas, a posição e o método de instalação dos acessórios de amortecimento e de absorção de choques têm um impacto importante nos seus efeitos. Por exemplo, a instalação de um amortecedor viscoso na parte de suporte da calha-guia pode suprimir eficazmente a vibração global da calha-guia; enquanto a instalação de um amortecedor elástico na parte de ligação entre a calha-guia e a carga pode amortecer melhor o impacto da carga. Os diferentes métodos de instalação afectam igualmente o estado da força e o efeito de amortecimento do amortecedor. Por conseguinte, ao instalar acessórios de amortecimento e de absorção de choques, é necessário determinar a melhor posição e método de instalação de acordo com a estrutura específica do sistema de carris-guia e as condições de trabalho através de simulação informática (como a análise de elementos finitos) e verificação experimental.

A estabilidade a longo prazo dos acessórios de amortecimento e absorção de choques é também um fator a ter em conta. No processo de funcionamento a longo prazo, o desempenho do amortecedor pode mudar devido ao envelhecimento do material, ao desgaste, à fadiga e a outros factores, afectando assim o efeito de amortecimento. Por conseguinte, é necessário monitorizar e manter regularmente os acessórios de amortecimento e absorção de choques, substituir atempadamente as peças envelhecidas ou danificadas e assegurar o seu funcionamento estável a longo prazo.

De um modo geral, os acessórios de amortecimento e de absorção de choques desempenham um papel importante no sistema de carris-guia. Avaliando com precisão e optimizando os seus efeitos de instalação, os problemas de vibração e ruído do sistema de carris-guia podem ser significativamente melhorados, e a fiabilidade operacional e a eficiência de produção do equipamento podem ser reforçadas. No futuro, com o progresso contínuo da ciência dos materiais e da tecnologia de fabrico, o desempenho dos acessórios de amortecimento e absorção de choques será ainda melhorado, proporcionando um maior apoio ao desenvolvimento da indústria de automação.

(3) Conceção de otimização estrutural (como a melhoria do tipo de ranhura da via)

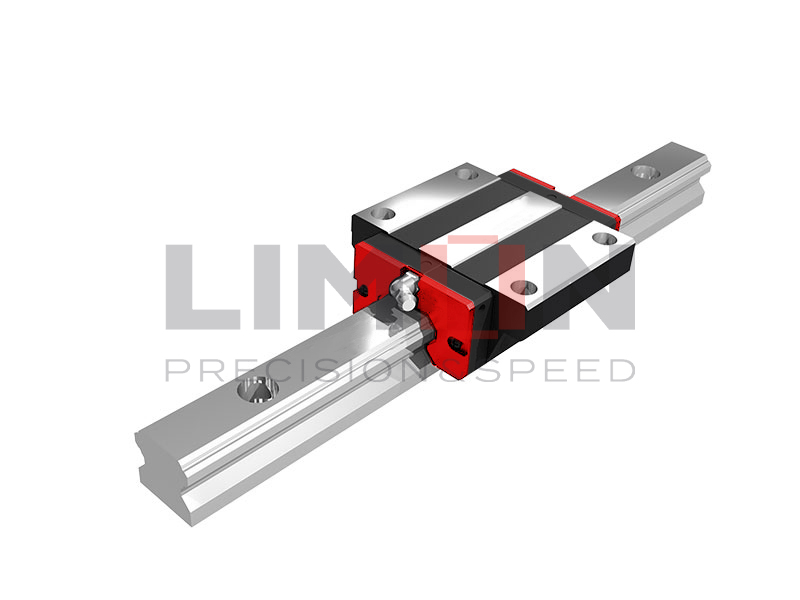

Nos equipamentos automatizados modernos, as guias lineares são componentes fundamentais para a obtenção de movimentos lineares precisos e o seu desempenho afecta diretamente a eficiência operacional e a precisão de todo o equipamento. Entre eles, o tipo de ranhura da calha é um dos principais elementos de design da guia linear, que tem um impacto profundo na capacidade de carga, na precisão do movimento e no nível de ruído da calha de guia. Por isso, a otimização do tipo de ranhura da calha tornou-se um tema quente no campo das guias lineares.

O tipo de ranhura da via está intimamente relacionado com a capacidade de carga. Os carris-guia tradicionais com ranhura em V, quando suportam grandes cargas, têm uma distribuição desigual das tensões de contacto entre os elementos rolantes e a via, o que pode levar a uma concentração localizada de tensões, desgaste por fadiga e deformação, reduzindo assim a capacidade de carga do carril-guia. Para melhorar esta situação, os investigadores propuseram vários esquemas de melhoramento do tipo de ranhura. Por exemplo, as guias de tipo gótico (como algumas linhas de produtos topo de gama da LIMON) utilizam um desenho de curva especial para o tipo de ranhura, o que torna a área de contacto entre os elementos rolantes e a via maior e a distribuição da tensão de contacto mais uniforme. De acordo com cálculos teóricos e testes experimentais, nas mesmas condições de carga, a capacidade de carga das calhas-guia do tipo ranhurado gótico pode ser aumentada em 20%-30% em comparação com as calhas-guia tradicionais com ranhuras em V. Esta conceção reduz eficazmente o desgaste e a deformação provocados pela concentração de tensões, melhorando a estabilidade e a fiabilidade da calha-guia em condições de carga pesada.

A precisão do movimento está intimamente relacionada com a otimização do tipo de ranhura da via. A orientação precisa é a chave para garantir a precisão do movimento da guia linear e o design do tipo de ranhura afecta diretamente a trajetória dos elementos rolantes. Algumas novas concepções de tipo de ranhura melhoram a suavidade do movimento dos elementos rolantes, optimizando a curvatura e a rugosidade da superfície da pista. Por exemplo, os carris-guia do tipo micro-nano ranhura utilizam uma conceção de microestrutura do tipo ranhura para reduzir significativamente a flutuação da força de atrito durante o movimento dos corpos rolantes, tornando o movimento dos corpos rolantes mais suave e preciso. Em aplicações práticas, a precisão de posicionamento deste tipo de calha-guia em equipamentos de processamento de precisão pode atingir ±0,001mm, o que é mais de 50% superior à das calhas-guia tradicionais do tipo ranhurado. Este controlo de movimento de alta precisão é de grande importância para melhorar a qualidade do produto e a eficiência da produção.

O nível de ruído é também um indicador importante para avaliar o efeito de otimização do tipo de sulco da via. Uma conceção pouco razoável do tipo de ranhura pode facilmente provocar colisões e vibrações dos corpos rolantes durante o movimento, gerando assim ruído. A conceção melhorada do tipo de ranhura optimiza factores como a folga de ajuste, a rugosidade da superfície e o ângulo de contacto entre os elementos rolantes e a via, reduzindo eficazmente o nível de ruído. Estudos demonstraram que o ruído dos carris-guia com uma conceção optimizada do tipo de ranhura pode ser reduzido em 10-15dB (A). Por exemplo, ao introduzir transições arredondadas e ao otimizar o raio de curvatura do tipo de ranhura, as colisões e os impactos dos corpos rolantes na área de transição da via são reduzidos, reduzindo assim o ruído de alta frequência.

Para além dos indicadores de desempenho acima referidos, a otimização do tipo de ranhura da via tem também um impacto importante no processo de fabrico, na dificuldade de montagem e no custo do carril-guia. No processo de fabrico, algumas concepções complexas do tipo de ranhura podem exigir tecnologias e equipamentos de fabrico mais avançados, como centros de maquinagem CNC de alta precisão, equipamento de maquinagem por descarga eléctrica, etc. No entanto, com o progresso contínuo da tecnologia de fabrico, estas tecnologias amadureceram gradualmente, tornando possível a produção em massa de calhas-guia com ranhuras complexas. Em termos de montagem, a conceção razoável do tipo de ranhura pode reduzir a dificuldade de montagem e melhorar a precisão da montagem. Por exemplo, as ranhuras com design auto-centrado podem compensar automaticamente os erros de instalação, melhorando a eficiência da montagem.

Para otimizar a conceção do tipo de ranhura da via, os investigadores adoptaram uma variedade de métodos e ferramentas de análise, incluindo a análise de elementos finitos (FEA), a simulação da dinâmica de fluidos computacional (CFD) e a verificação experimental. Através da análise de elementos finitos, é possível simular o estado de tensão e a trajetória de movimento dos elementos rolantes do carril-guia, prevendo o impacto da conceção do tipo de ranhura no desempenho do carril-guia. A simulação computacional da dinâmica dos fluidos pode ser utilizada para analisar o aumento da temperatura e o efeito de lubrificação da calha-guia em diferentes condições de trabalho, fornecendo uma referência para a conceção do tipo de ranhura. A verificação experimental é um meio importante para garantir a eficácia da conceção do tipo de ranhura. Através de testes em laboratórios e em condições reais de trabalho, a conceção do tipo de ranhura pode ser repetidamente optimizada e melhorada.

A otimização do tipo de ranhura da calha é um meio importante para melhorar o desempenho da guia linear. Ao otimizar a conceção do tipo de ranhura, a capacidade de carga, a precisão do movimento e a estabilidade da calha de guia podem ser significativamente melhoradas e o nível de ruído pode ser efetivamente reduzido. No futuro, com o progresso contínuo da ciência e da tecnologia, o design de otimização do tipo de ranhura da via irá evoluir para direcções mais refinadas e multifuncionais, fornecendo um apoio mais forte para o desenvolvimento da indústria de automação.

(4) Diagnóstico em tempo real de fontes de ruído através de sistemas de monitorização inteligentes

No atual ambiente industrial altamente automatizado, o funcionamento estável das guias lineares é crucial para garantir a continuidade de todo o processo de produção e a qualidade dos produtos. No entanto, os problemas de ruído que acompanham o funcionamento do equipamento não são apenas prejudiciais para o ambiente de trabalho, mas também podem servir como sinais de alerta precoce para potenciais falhas no equipamento. Os sistemas de monitorização inteligentes, enquanto tecnologia de apoio fundamental na indústria moderna, fornecem um forte apoio à monitorização da saúde das guias lineares através de um diagnóstico preciso e em tempo real das fontes de ruído, mantendo eficazmente o funcionamento harmonioso e ordenado do processo de produção.

A base técnica dos sistemas de monitorização inteligentes para a captação de ruído reside nos seus conjuntos de sensores avançados. Normalmente, estes sensores estão dispostos de forma inteligente e razoável em locais chave da guia linear e do seu ambiente circundante. Os sensores de aceleração são capazes de detetar com precisão as micro-vibrações da calha de guia nas direcções vertical, horizontal e rotacional. Ao analisar os dados de vibração, podem ser feitos julgamentos indirectos sobre o estado de contacto entre a calha e o cursor, bem como sobre a presença de fricção anormal. Os microfones de contacto, com a sua elevada sensibilidade, são especificamente responsáveis pela captação de várias ondas sonoras produzidas durante o funcionamento do equipamento com uma precisão extremamente elevada. A sua gama de resposta em frequência é ampla, capaz de captar com precisão tanto os sons monótonos de baixas frequências como os assobios agudos de altas frequências, fornecendo uma base de dados rica e detalhada para a análise de fontes de ruído.

Na fase de processamento do sinal, as várias tecnologias utilizadas pelos sistemas de monitorização inteligentes desempenham um papel crucial. A tecnologia de transformação Wavelet actua como uma super lupa, capaz de decompor com precisão sinais de ruído complexos nas dimensões de tempo e frequência. Pode detetar com precisão impactos súbitos e alterações subtis no sinal de ruído, o que é particularmente útil para identificar prontamente colisões súbitas de objectos estranhos na via ou impactos instantâneos de elementos rolantes. A tecnologia de análise de espetro é como um analista de música profissional, capaz de analisar profundamente e decompor diferentes componentes de frequência do sinal de ruído. Pode identificar claramente os modos de falha correspondentes a frequências específicas. Por exemplo, as vibrações anómalas em frequências específicas estão frequentemente associadas ao afrouxamento de rolamentos ou ao desgaste de peças. Além disso, a tecnologia de filtragem adaptativa pode ajustar dinamicamente os parâmetros de filtragem de acordo com o estado em tempo real do funcionamento do equipamento e das alterações ambientais, removendo eficazmente o ruído de fundo e os sinais de interferência, garantindo que a informação de ruído monitorizada é verdadeiramente fiável e orientada para a análise.

Com base em algoritmos de big data e de inteligência artificial, os sistemas de monitorização inteligente criam modelos poderosos de previsão e diagnóstico de falhas. Ao analisar e aprender uma grande quantidade de dados de monitorização históricos e em tempo real, o sistema estabelece uma relação precisa de mapeamento entre vários estados do equipamento e caraterísticas de ruído. Assim que um sinal de ruído anormal é detectado, o sistema utiliza rapidamente estes modelos para comparação e avaliação, fornecendo avisos em tempo real sobre o tipo, a gravidade e a possível localização da falha. Por exemplo, quando as caraterísticas de ruído monitorizadas correspondem ao padrão de dados típico do desgaste do rolamento, o sistema emite imediatamente um sinal de aviso, indicando com precisão que o rolamento pode ter um problema e fornecendo sugestões de localização específicas, orientando o pessoal de manutenção para localizar e substituir rapidamente as peças problemáticas. Ao mesmo tempo, os sistemas de monitorização inteligentes também têm fortes capacidades de aprendizagem. À medida que o tempo passa e mais dados são acumulados e optimizados, a precisão e a prontidão do diagnóstico de avarias continuam a melhorar.

Em cenários de aplicação prática, os benefícios trazidos pelos sistemas de monitorização inteligentes são abrangentes e significativos. No domínio do processamento de máquinas-ferramenta, através da monitorização em tempo real da situação de ruído da guia linear, podem ser prontamente detectados potenciais problemas, tais como desgaste da ferramenta e desvios na precisão do processamento. No passado, estes problemas só podiam ser descobertos após a ocorrência de problemas de qualidade do produto, mas agora, durante o processo de processamento, o sistema pode fornecer avisos precoces e sugestões de ajuste precisas, melhorando consideravelmente a taxa de rendimento e a eficiência de produção dos produtos. Nas linhas de produção de montagem automatizada, os sistemas de monitorização inteligentes podem monitorizar em tempo real o estado de funcionamento da guia linear, assegurando a elevada precisão e estabilidade do processo de montagem, reduzindo os desvios de montagem e os tempos de retrabalho causados por falhas do equipamento e diminuindo os custos de produção. No domínio da logística e do equipamento de armazenamento, os sistemas de monitorização inteligentes podem detetar atempadamente o desgaste anormal e os riscos de falha da guia linear, realizar a manutenção e a substituição antecipadamente, evitando interrupções no transporte logístico e assegurando o funcionamento eficiente e suave do transporte logístico.