Lubrification sèche ou lubrification à l'huile : Scénarios d'application

Dans le domaine des produits à mouvement linéaire, la lubrification joue un rôle essentiel pour garantir les performances, la longévité et la fiabilité. Deux méthodes principales de lubrification dominent le paysage : la lubrification à sec et la lubrification à base d'huile. Chacune de ces méthodes possède des atouts et des applications uniques, et le choix de la bonne méthode est essentiel pour maximiser les performances dans différents environnements industriels. Cette section explore en profondeur ces stratégies de lubrification, en particulier en relation avec les systèmes de guidage linéaire avancés de LIMON et les tendances plus générales de l'industrie de l'automatisation.

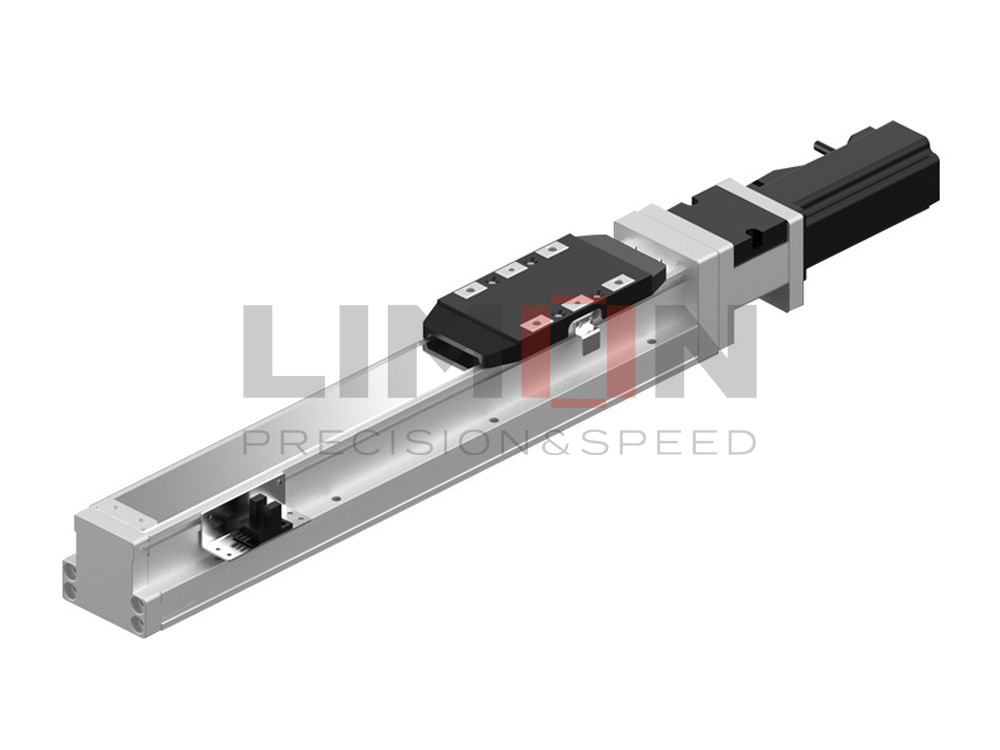

La lubrification sèche fait référence à l'utilisation de lubrifiants solides tels que le graphite, le disulfure de molybdène ou les blocs de lubrification intégrés, souvent fabriqués à partir de plastiques techniques. Les guidages linéaires LIMON, tels que ceux de la série autolubrifiante, intègrent ces technologies afin de minimiser l'usure et d'éliminer le besoin d'une maintenance manuelle fréquente. La lubrification sèche excelle dans les applications en salle blanche, telles que la fabrication de semi-conducteurs, où le contrôle de la contamination est primordial. Ces matériaux autolubrifiants sont intégrés directement dans la structure du rail de guidage, ce qui réduit l'émission de particules et les rend également idéaux pour les environnements sous vide.

D'autre part, la lubrification à l'huile consiste à appliquer des huiles minérales ou synthétiques pour réduire le frottement et l'usure. Les modèles de lubrification à l'huile de LIMON sont conçus pour des scénarios à haute charge et à haute vitesse, couramment observés dans l'usinage CNC, les systèmes de transport et les lignes d'automatisation robotisées. Ces systèmes comprennent souvent des unités de lubrification automatisées qui contrôlent précisément le volume et le moment de l'application de l'huile, optimisant ainsi l'efficacité et réduisant les temps d'arrêt.

Les fabricants de guidages linéaires comme LIMON proposent des solutions hybrides pour faire le lien entre ces deux approches. En fonction des exigences de l'application - telles que la température ambiante, la présence d'agents corrosifs ou les contraintes mécaniques - les utilisateurs peuvent choisir un système de lubrification personnalisé. En fin de compte, il est essentiel de comprendre l'environnement de travail et les objectifs de performance pour déterminer la méthode la plus appropriée.

Ajustements du cycle de maintenance dans des environnements extrêmes

Dans les environnements poussiéreux ou à haute température, les guidages linéaires doivent être lubrifiés et inspectés plus fréquemment. Les lubrifiants résistants à la chaleur et les unités étanches prolongent les intervalles et améliorent la durée de vie du système.

Les environnements extrêmes tels que les régions désertiques, les aciéries ou les fonderies exposent les guidages linéaires à des particules abrasives et à des contraintes thermiques. Dans ces conditions, les programmes de lubrification standard peuvent ne plus suffire. Au lieu de cela, les intervalles de maintenance doivent être réduits de moitié ou ajustés en fonction de la surveillance en temps réel des indicateurs de performance des guidages, tels que le bruit, les vibrations et les pics de température.

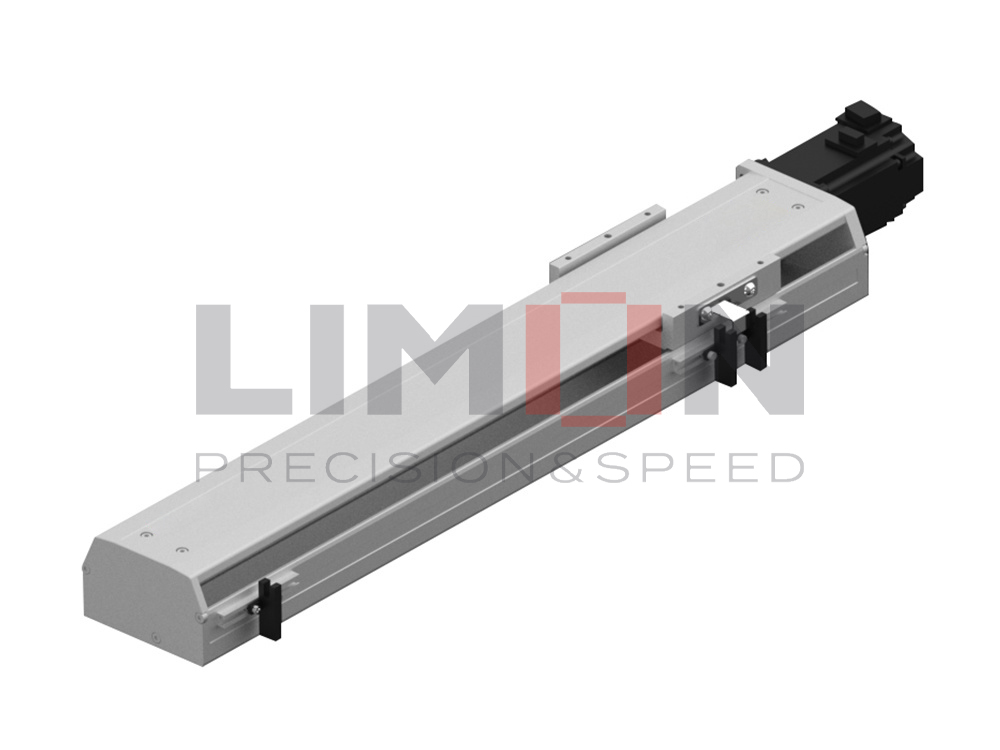

Les systèmes de guidage linéaire étanches de LIMON, équipés de lubrifiants thermiquement stables et d'essuie-poussière avancés, sont spécialement conçus pour relever de tels défis. L'intégration de plateformes de maintenance prédictive basées sur des capteurs permet aux utilisateurs d'automatiser les alertes de réapplication de lubrifiant et d'inspection, minimisant ainsi les temps d'arrêt non planifiés. Les graisses spécialisées qui résistent à l'oxydation à haute température permettent de prolonger les intervalles de service, même dans des conditions difficiles.

Détails de maintenance négligés dans le libre-service aux utilisateurs

L'absence de nettoyage préalable ou l'utilisation de lubrifiants incompatibles entraînent souvent des défaillances prématurées. Une planification minutieuse et la consultation des manuels permettent d'éviter ces problèmes.

Les utilisateurs sous-estiment souvent l'importance du choix des lubrifiants et de la préparation des surfaces en fonction de l'environnement. Par exemple, le mélange d'huiles synthétiques et minérales peut entraîner une dégradation, tandis que le fait de négliger d'enlever l'ancienne graisse avant de la réappliquer peut entraîner la formation de boues abrasives. Des habitudes simples comme l'essuyage du rail avec des chiffons non pelucheux et le stockage des lubrifiants dans des zones à température contrôlée améliorent considérablement les performances du système.

Ne vous arrêtez pas là : la prochaine section traite plus en profondeur des stratégies avancées pour les environnements extrêmes.

Solutions de maintenance personnalisées pour des conditions d'exploitation particulières

1.Sélection de lubrifiants résistants à la corrosion dans l'industrie alimentaire

Dans l'industrie alimentaire, l'hygiène et la résistance à la corrosion sont primordiales. Les composants de mouvement linéaire en acier inoxydable associés à des lubrifiants de qualité alimentaire certifiés NSF H1 garantissent la conformité aux règles de sécurité tout en résistant aux lavages agressifs et à l'exposition à l'acide. Les systèmes de rails et les blocs étanches en acier inoxydable de LIMON sont spécialement conçus pour de tels environnements, assurant à la fois l'hygiène et la durabilité mécanique.

Les lubrifiants utilisés dans les applications alimentaires doivent résister à l'émulsification et conserver leur viscosité à des températures variables. Les solutions de lubrification propriétaires de LIMON comprennent des graisses et des huiles de haute performance qui adhèrent aux surfaces des composants, conservant leur fonction lubrifiante même lors de procédures de nettoyage répétées.

Pour garantir la sécurité et la durabilité du système, les lubrifiants de qualité alimentaire doivent également résister à l'oxydation et à la croissance microbienne. Le choix de produits contenant des additifs antimicrobiens permet de prolonger la durée de vie du guidage linéaire et d'améliorer la sécurité alimentaire.

2. Procédures d'entretien des salles blanches dans les ateliers de fabrication de semi-conducteurs

Les salles blanches, en particulier dans la fabrication de semi-conducteurs, imposent des exigences strictes en matière de propreté et de contrôle de la contamination. Les particules émises par les lubrifiants ou les surfaces usées peuvent compromettre des lots de fabrication entiers. C'est pourquoi les fabricants de guides linéaires comme LIMON privilégient les matériaux à faible émission de particules et les conceptions autolubrifiantes.

Les modèles LIMON optimisés pour les salles blanches utilisent des systèmes de lubrification intégrés dans des cages en polymère et des blocs de roulements étanches, ce qui empêche efficacement toute fuite de lubrifiant. La maintenance régulière consiste en un nettoyage à sec, le remplacement des joints d'extrémité compatibles avec les salles blanches et la surveillance à l'aide de compteurs de particules. Les systèmes de lubrification automatisés qui utilisent des lubrifiants homologués pour le vide sont préférables.

Le personnel de maintenance dans ces environnements doit porter des vêtements sécurisés contre les décharges électrostatiques et suivre des protocoles pour éviter la dispersion des particules. Tous les consommables utilisés pendant la maintenance doivent être de classe ISO 5 ou supérieure, ce qui souligne encore l'importance d'un respect méticuleux des protocoles.

3. Traitements imperméables et antirouille pour les machines d'ingénierie d'extérieur

Les applications extérieures, telles que les machines de construction, sont confrontées à des conditions météorologiques imprévisibles, à des infiltrations d'eau et à l'exposition à des agents corrosifs. Les produits LIMON pour les mouvements linéaires en extérieur comprennent des rails en acier inoxydable avec nickelage ou chromage, des racleurs intégrés et des joints d'étanchéité IP65.

L'antirouille commence par le choix des matériaux - aciers fortement alliés ou bases en aluminium spécialement traitées. Les lubrifiants doivent être hydrophobes et capables de former un film protecteur même en milieu humide. LIMON recommande l'utilisation de graisses épaisses au lithium et d'huiles synthétiques avec des additifs anti-corrosion.

Les protocoles de maintenance préventive prévoient des inspections régulières après les chutes de pluie ou les périodes de forte humidité, la réapplication d'inhibiteurs de corrosion et des contrôles visuels de l'intégrité des joints. La durée de vie des composants est considérablement prolongée grâce à la relubrification périodique et à la surveillance de l'environnement.

4.Questions relatives à la compatibilité des lubrifiants dans les environnements à vide poussé

Les environnements sous vide poussé, courants dans les chambres de simulation spatiale ou les laboratoires d'électronique de pointe, exigent des lubrifiants qui ne dégazent pas et ne se dégradent pas sous la pression du vide. Les huiles et les graisses traditionnelles libèrent des composés organiques volatils qui peuvent compromettre l'intégrité du vide.

LIMON répond à ce besoin grâce à des lubrifiants compatibles avec le vide, tels que les graisses à base de PFPE et les revêtements de lubrification sèche. Ces matériaux sont chimiquement inertes et possèdent des pressions de vapeur extrêmement faibles, ce qui garantit des performances sans contamination.

La maintenance des installations sous vide implique souvent une cuisson ou une purge in situ, de sorte que les lubrifiants doivent rester stables à des températures élevées. Les guidages sous vide poussé de LIMON comportent des traitements de surface spécialisés qui améliorent l'adhérence avec les lubrifiants avancés, empêchant ainsi la micro-migration pendant les cycles thermiques.

Conclusion

La lubrification et la maintenance stratégiques optimisent les performances et la longévité dans tous les secteurs d'activité. Choisissez des solutions sur mesure en fonction des besoins de l'application.