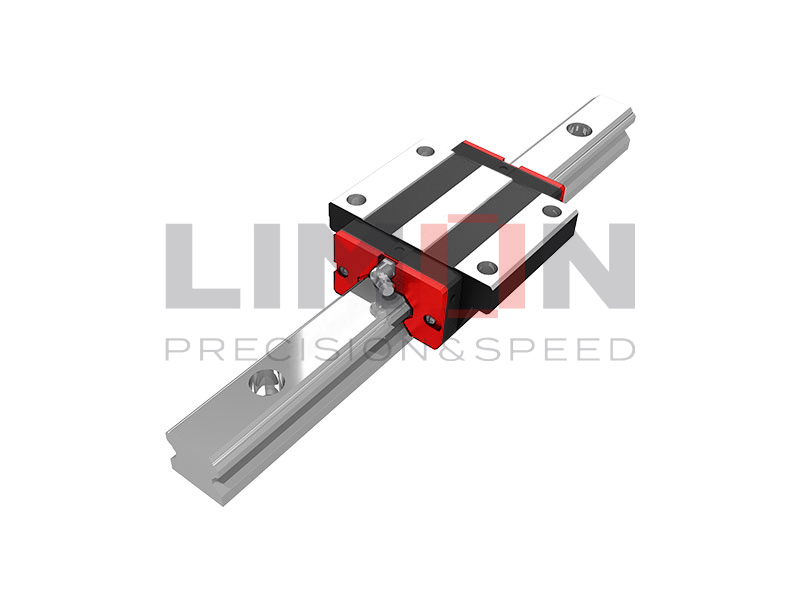

Les guides à galets, qui utilisent des galets cylindriques ou en forme de tonneau au lieu de billes sphériques comme éléments porteurs, sont généralement associés à des applications de machines-outils. Mais les avantages en termes de performances que les galets apportent aux centres d'usinage peuvent également être utiles dans d'autres applications. Si vous concevez une machine ou un système nécessitant un mouvement linéaire, tenez compte des trois avantages offerts par les guides à galets.

1. Capacité de charge plus élevée

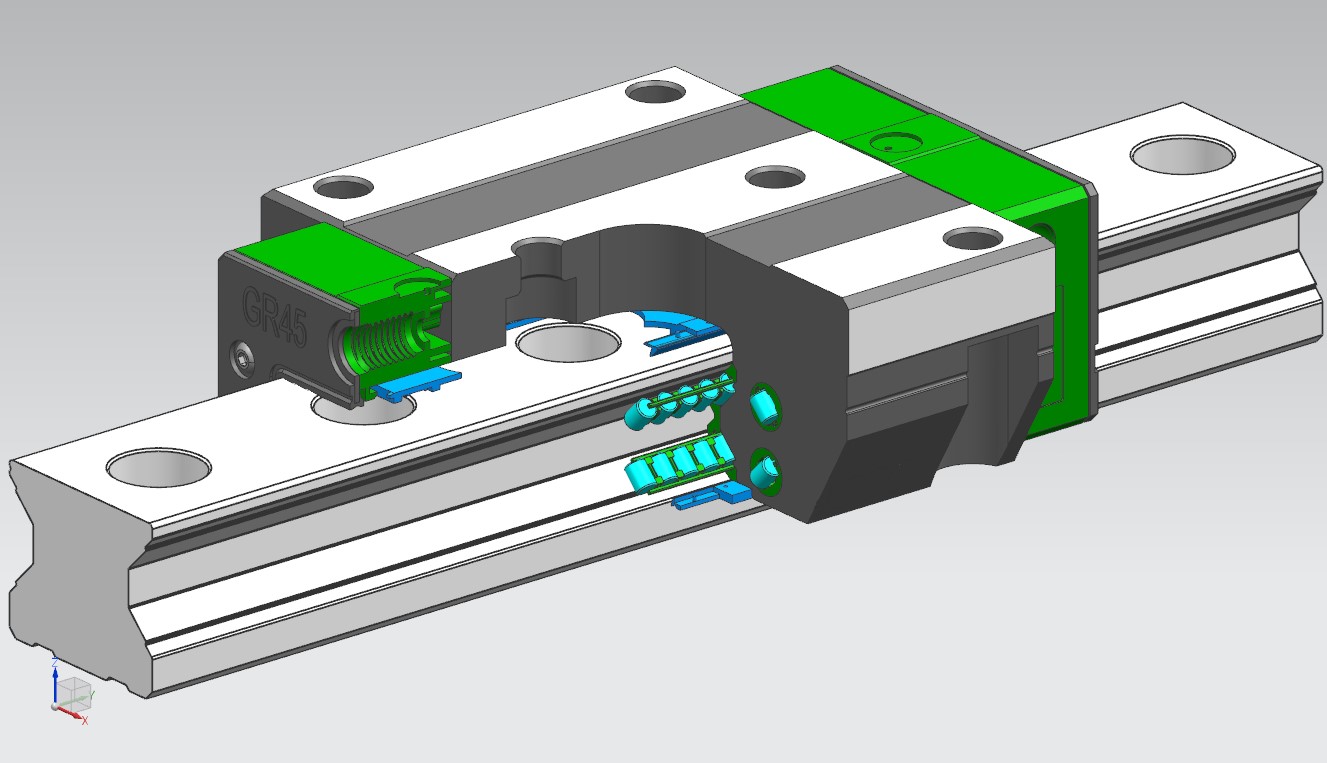

Lorsqu'ils sont soumis à une charge, les rouleaux forment un contact linéaire avec la surface de guidage, ce qui est beaucoup plus important que le contact ponctuel qui se forme lorsque les billes sont soumises à une charge. Cela confère aux guides à galets des capacités de charge supérieures à celles des guides à billes de même taille.

Cette capacité de charge plus élevée est encore amplifiée par l'équation de durée de vie des roulements à rouleaux. Au lieu d'être augmentée à la puissance 1/3, comme pour les guides à billes, l'équation de durée de vie des guides à rouleaux est augmentée à la puissance 10/3, ce qui signifie que même une petite augmentation de la capacité de charge pour un roulement à rouleaux par rapport à un roulement à billes se traduit par une durée de vie beaucoup plus élevée pour la version à rouleaux.

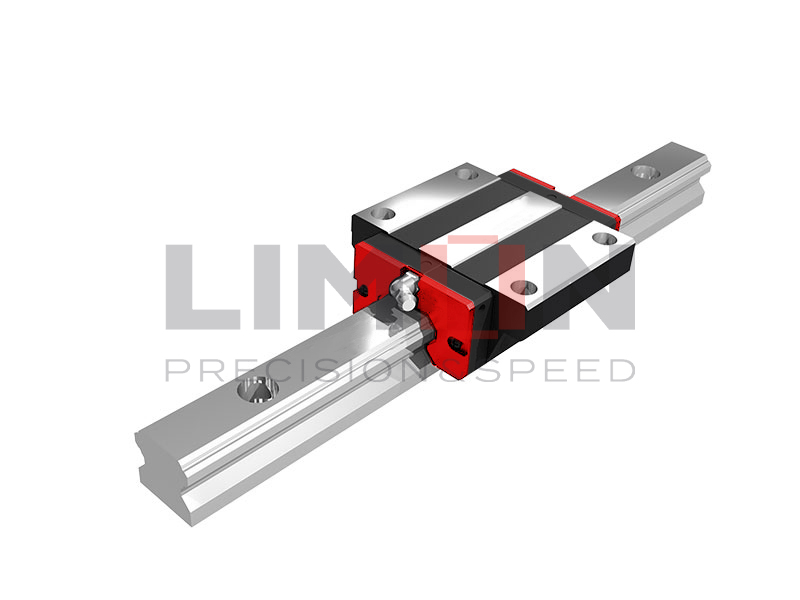

2. Possibilité de réduire la taille de l'entreprise

La capacité de charge plus élevée et la durée de vie plus longue des roulements à rouleaux signifient que les concepteurs peuvent souvent utiliser des roulements à rouleaux d'une ou deux tailles inférieures (par exemple, la taille 25 au lieu de la taille 45) aux roulements à billes qui seraient nécessaires pour obtenir la même durée de vie.

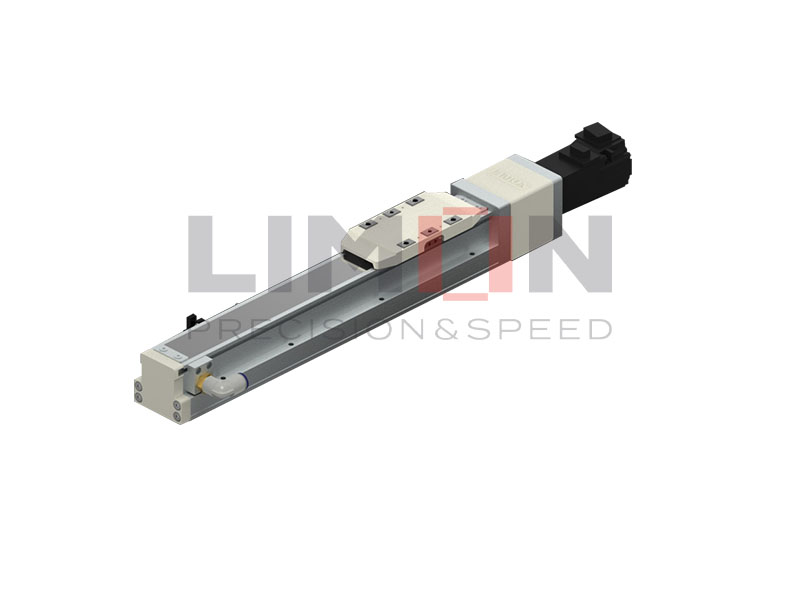

Cette réduction de la taille des roulements linéaires peut être particulièrement bénéfique dans les applications multi-axes ou les portiques, où le poids économisé sur un axe se répercute sur les axes de support, ce qui peut permettre d'économiser des dizaines de milliers de dollars en coûts de composants.

Dans un système cartésien ou un portique à trois axes, la réduction de la masse de l'axe Z réduit les forces statiques et dynamiques sur l'axe Y, ce qui signifie que l'axe Y peut potentiellement être réduit. Il en va de même pour l'axe X : en réduisant la masse des axes Y et Z, il est possible de réduire la taille de l'axe X, puisque les forces qui s'exercent sur lui sont réduites. Cette réduction s'applique non seulement aux guides linéaires, mais aussi au mécanisme d'entraînement (moteur linéaire, vis à billes, etc.), au moteur et à d'autres composants tels que les accouplements, les boîtes de vitesses et les porte-câbles. Cela permet de réaliser des économies en termes de coût des matériaux, de consommation d'énergie et d'espace.

3. Plus grande rigidité

Le contact linéaire formé par les rouleaux offre également une plus grande rigidité que le contact ponctuel formé par les billes, ce qui est la principale raison pour laquelle les guides à galets sont si largement adoptés dans les machines-outils. Cependant, Jason Winburn, ingénieur d'application chez Bosch Rexroth, souligne que les processus d'impression qui impliquent un pressage, tels que l'impression flexographique et l'impression sur bande étroite, bénéficient également de la rigidité des guides à galets. Moins de déviation du bloc de guidage signifie moins de déviation de la tête d'impression, ce qui se traduit par une impression de meilleure qualité.

M. Spangler voit des clients de l'industrie du bois qui utilisent des guides à galets pour leur plus grande rigidité, en particulier dans les processus soumis à des chocs importants, tels que le placage. Il souligne également que l'étanchéité est encore plus importante pour les guides à galets que pour les guides à billes. En effet, dans un guidage à billes, les billes peuvent pousser les débris en dehors de la zone de contact, puisqu'elles n'ont qu'un contact ponctuel avec le chemin de roulement. Mais le contact linéaire que les rouleaux forment avec le chemin de roulement ne laisse aucun endroit où les débris peuvent aller en dehors de la zone de charge, de sorte que toute quantité de débris pénétrant dans le roulement affectera sa durée de vie et ses performances.