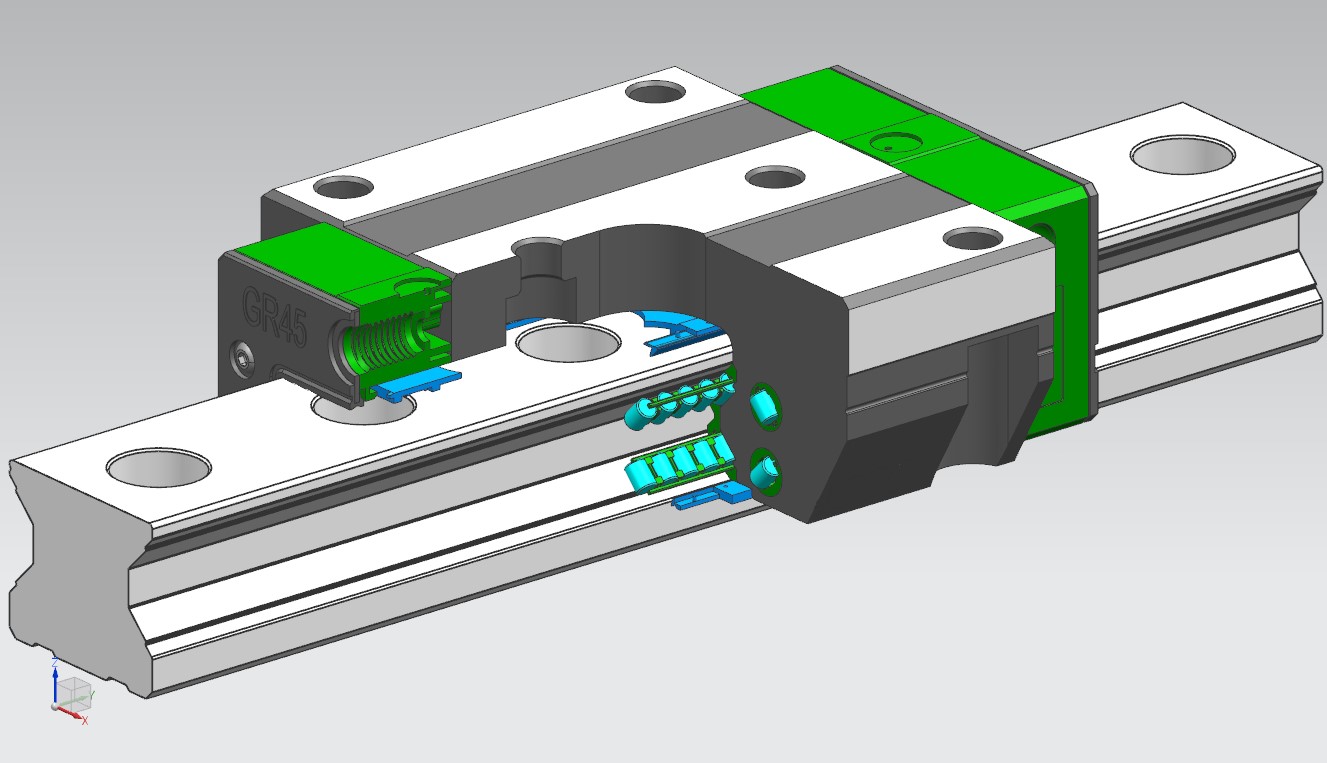

하중 지지 요소에 구형 볼 대신 원통형 또는 배럴형 롤러를 사용하는 롤러 레일 가이드는 일반적으로 공작 기계 응용 분야와 관련이 있습니다. 그러나 롤러가 머시닝 센터에 가져다주는 성능상의 이점은 다른 분야에서도 가치가 있을 수 있습니다. 직선 운동이 필요한 기계 또는 시스템을 설계하는 경우 롤러 레일 가이드가 제공하는 세 가지 이점을 고려해 보십시오.

1. 더 높은 부하 용량

롤러는 하중을 받으면 가이드 표면과 선 접촉을 형성하는데, 이는 볼이 하중을 받을 때 형성되는 점 접촉보다 훨씬 큰 접촉입니다. 따라서 롤러 레일 가이드는 같은 크기의 볼 레일 가이드보다 더 높은 하중 용량을 제공합니다.

이 높은 하중 용량은 롤러의 베어링 수명 방정식에 의해 더욱 증폭됩니다. 롤러 레일 가이드의 수명 방정식은 볼 레일 가이드처럼 1/3의 거듭제곱이 아니라 10/3의 거듭제곱으로 높아지므로 볼 베어링에 비해 롤러 베어링의 부하 용량이 조금만 높아져도 롤러 버전의 이동 수명이 훨씬 더 길어집니다.

2. 다운사이징 기능

롤러 베어링의 높은 하중 용량과 긴 수명은 설계자가 동일한 이동 수명을 달성하는 데 필요한 볼 베어링보다 한두 사이즈 작은 롤러 베어링(예: 45사이즈가 아닌 25사이즈)을 사용할 수 있다는 것을 의미합니다.

이러한 선형 베어링의 소형화는 한 축의 무게를 줄이면 지지 축에 낙수 효과가 발생하여 수만 달러의 부품 비용을 절감할 수 있는 다축 또는 갠트리 애플리케이션에서 특히 유용합니다.

3축 데카르트 또는 갠트리 시스템에서 Z축의 질량을 줄이면 Y축의 정적 및 동적 힘이 감소하므로 Y축의 크기를 줄일 수 있습니다. X축도 마찬가지로 Y축과 Z축의 질량을 줄이면 X축에 작용하는 힘이 줄어들기 때문에 X축의 크기를 줄일 수 있습니다. 이러한 소형화는 리니어 가이드뿐만 아니라 구동 메커니즘(리니어 모터, 볼스크류 등), 모터 및 커플링, 기어박스, 케이블 캐리어와 같은 기타 구성품에도 적용됩니다. 이를 통해 재료비, 에너지 사용량, 공간을 절약할 수 있습니다.

3. 더 높은 강성

롤러로 형성된 선 접촉은 볼로 형성된 점 접촉보다 강성이 높기 때문에 공작 기계에 롤러 레일 가이드가 널리 채택되는 주된 이유이기도 합니다. 그러나 보쉬 렉스로스의 애플리케이션 엔지니어인 제이슨 윈번은 플 렉소 인쇄 및 좁은 웹 인쇄와 같이 프레스가 필요한 인쇄 공정에서도 롤러 레일 가이드의 강성을 활용할 수 있다고 지적합니다. 가이드 블록의 처짐이 적다는 것은 인쇄 헤드의 처짐이 적다는 것을 의미하므로 인쇄 품질이 높아집니다.

스팽글러는 목공 업계에서 특히 베니어와 같이 충격 하중이 큰 공정에서 높은 강성을 위해 롤러 레일 가이드를 사용하는 고객을 만나고 있습니다. 또한 그는 볼 레일 가이드보다 롤러 레일 가이드의 씰링이 훨씬 더 중요하다고 지적합니다. 볼 레일 가이드에서는 볼이 궤도와 점 접촉만 하기 때문에 볼이 접촉 영역 밖의 위치로 이물질을 밀어낼 수 있기 때문입니다. 그러나 롤러가 궤도와 형성하는 선 접촉은 이물질이 하중 영역 외부로 갈 곳이 없으므로 베어링에 이물질이 들어가면 수명과 성능에 영향을 미칩니다.