El movimiento ineficaz de las máquinas provoca pérdida de productividad, derroche de energía y costosos tiempos de inactividad. Entender el control de movimiento ayuda a los ingenieros a diseñar sistemas eficientes, precisos y fiables que mantienen la automatización funcionando sin problemas.

El control de movimiento es el control coordinado de la posición, la velocidad y la aceleración en sistemas mecánicos. Integra componentes de hardware y software para mover con precisión maquinaria, robots y equipos de automatización industrial.

Siga leyendo para saber cómo funciona el control del movimiento, su historia, sus componentes básicos y las funciones esenciales del sistema.

¿Qué es el control de movimiento?

Control del movimiento es un subcampo de la automatización que se centra en el movimiento preciso de los sistemas mecánicos. Regula el movimiento de una máquina (velocidad, posición, par y trayectoria) mediante sensores, actuadores y controladores.

En esencia, el control del movimiento convierte energía eléctrica en movimiento mecánico controlado. Desempeña un papel vital en industrias como la robótica, el envasado, la fabricación de semiconductores, el mecanizado CNC y la aeroespacial.

Un sistema de control de movimiento típico consta de tres elementos clave:

-

Controlador - El "cerebro" que planifica y envía órdenes.

-

Accionamiento o amplificador - Convierte las señales de control de baja potencia en la tensión y corriente correctas para el motor.

-

Motor - Ejecuta el movimiento, normalmente un servomotor o un motor paso a paso.

El control de movimiento garantiza que las máquinas realicen los movimientos con precisión, coherencia y sincronización con otros procesos, algo esencial para la eficacia y la calidad del producto.

¿Cuál es la historia del control de movimiento?

El concepto de control del movimiento se remonta a la Revolución Industrial, cuando las conexiones mecánicas y las máquinas de vapor permitieron por primera vez el movimiento mecánico repetitivo. Sin embargo, el verdadero control electromecánico del movimiento comenzó a principios del siglo XX con la introducción de los motores de corriente continua y los controladores analógicos básicos.

En el Años 50 y 60Los sistemas de control numérico (CN) revolucionaron el mecanizado al permitir el movimiento automático a lo largo de trayectorias programadas. En el 1970sLa llegada de microprocesadores introdujo el control digital, dando lugar a control numérico por ordenador (CNC) sistemas.

En los años 80 y 90 se produjo un rápido desarrollo de la servotecnología y sistemas de retroalimentación, lo que permite ajustes en tiempo real y una mayor precisión. Los servoaccionamientos evolucionaron de analógicos a totalmente digitales, integrando funciones avanzadas como el control adaptativo y la comunicación en red.

Hoy, control de movimiento aprovechan la inteligencia artificial (IA), el Internet de las cosas (IoT) y los análisis de mantenimiento predictivo para mejorar la fiabilidad y la eficiencia. La era moderna del control de movimiento hace hincapié en la integración de software, la optimización energética y la automatización inteligente en todos los sectores.

¿Cuáles son los principales componentes de un sistema de control de movimiento?

A sistema de control de movimiento combina hardware y software para producir un movimiento coordinado. Los componentes clave funcionan juntos de la siguiente manera:

| Componente | Descripción | Función |

|---|---|---|

| Controlador | Unidad central de procesamiento (PLC, PC o controlador de movimiento) | Calcula comandos de posición, velocidad y trayectoria |

| Accionamiento/Amplificador | Convierte las señales de control de baja tensión en salida de alta potencia | Proporciona la corriente y la tensión correctas al motor |

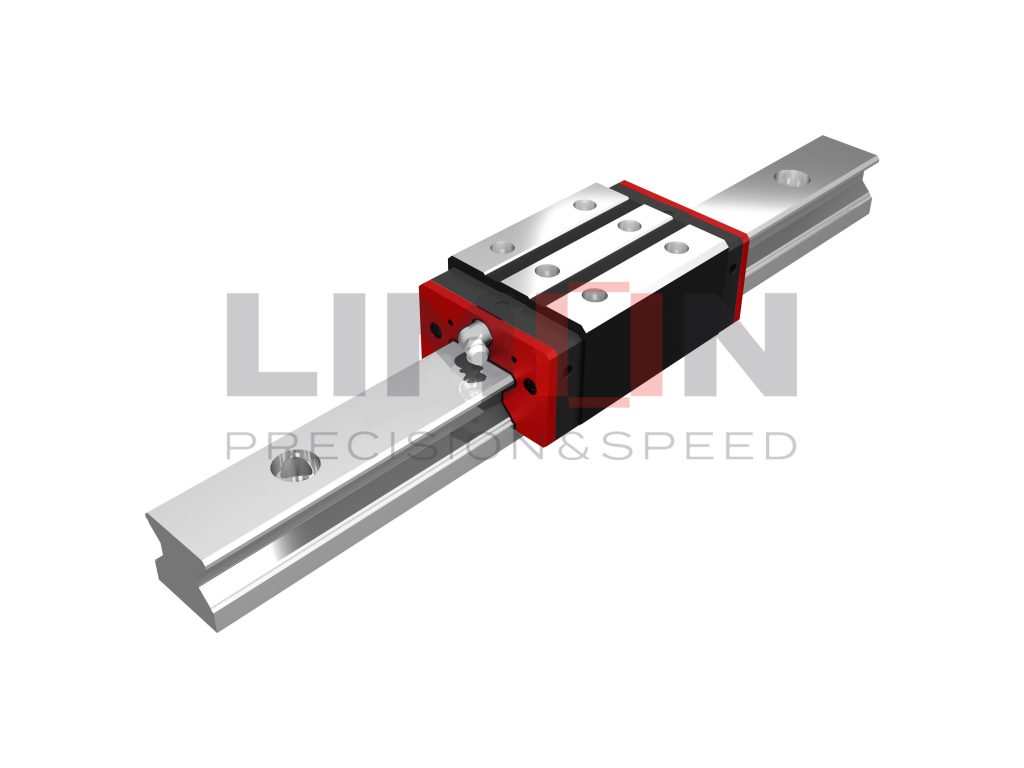

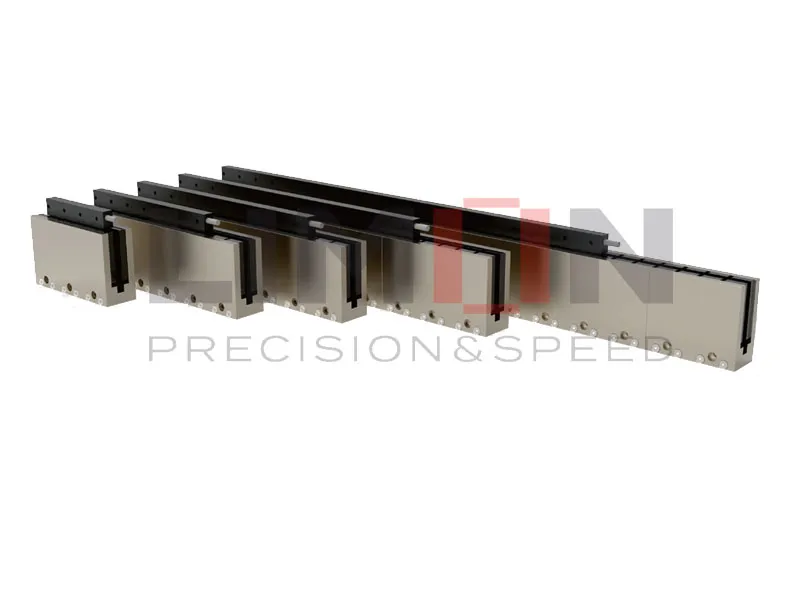

| Motor | Convierte la energía eléctrica en movimiento mecánico | Ejecuta movimientos lineales o giratorios precisos |

| Dispositivo de retroalimentación | Encoder, resolver o sensor | Envía los datos de posición y velocidad al controlador |

| Actuador | Dispositivo mecánico que realiza el movimiento | Traduce la salida del motor en movimiento real |

| Interfaz de software | Herramientas de programación y diagnóstico | Configura los parámetros y supervisa el rendimiento del sistema |

Estos componentes forman un sistema de bucle cerrado en la mayoría de las configuraciones modernas, en las que la retroalimentación refina continuamente el movimiento. Esto permite precisión, control de la velocidad y compensación de las variaciones de carga o del entorno.

Por el contrario, sistemas de bucle abierto (como los que incorporan motores paso a paso) funcionan sin realimentación, basándose en señales de control predefinidas, rentables pero menos precisas en condiciones de carga variable.

La combinación adecuada de componentes depende de los requisitos de la aplicación, como el par, la aceleración, la distancia recorrida y la precisión.

¿Cuáles son las principales funciones de Motion Control?

En funciones principales de un sistema de control de movimiento determinan la eficacia con la que gestiona y ejecuta el movimiento. Estas funciones incluyen:

1. Control de posición

Esta función garantiza que una pieza de una máquina se desplace a una posición exacta y la mantenga con precisión. Es fundamental en el mecanizado CNC, la robótica y los equipos de inspección. El control de posición utiliza la retroalimentación de los encóderes para comparar la posición ordenada con la real, aplicando correcciones cuando es necesario.

2. Control de velocidad

El control de velocidad regula la rapidez con que un sistema se desplaza entre dos puntos. Las curvas de aceleración y deceleración suaves evitan vibraciones y tensiones mecánicas, especialmente importantes en sistemas de envasado, transporte y servoaccionamiento.

3. Control de par

El control del par gestiona la salida de fuerza rotativa de un motor. Es esencial en aplicaciones de control de tensión como bobinadoras, elevadores y prensas. Ajustando la corriente al motor, el par se mantiene estable incluso con cargas variables.

4. Sincronización

En muchos sistemas de producción, varios ejes deben moverse simultáneamente. La sincronización garantiza un movimiento coordinado, evitando colisiones o errores de proceso. Esto es especialmente importante en robótica y sistemas de automatización multieje.

5. Comentarios y correcciones

La realimentación en tiempo real garantiza que el movimiento coincida exactamente con las órdenes. El controlador corrige cualquier desviación -debida a la variación de la carga, la fricción o la inercia- mediante una supervisión continua.

6. Seguridad y diagnóstico

Los modernos sistemas de control de movimiento incluyen funciones de seguridad como la parada de emergencia, la protección contra sobrecargas y el diagnóstico predictivo. Estas funciones evitan daños en los equipos y reducen los tiempos de inactividad imprevistos.

Al combinar estas funciones, el control del movimiento ofrece rapidez, precisión y coherencia - motores clave de la productividad industrial.

Conclusión

El control de movimiento combina ingeniería de precisión y control inteligente para proporcionar un movimiento eficaz y preciso en la automatización moderna. Comprender sus principios y componentes permite mejorar el diseño de los sistemas y optimizar su rendimiento.Para más información, póngase en contacto con [email protected]