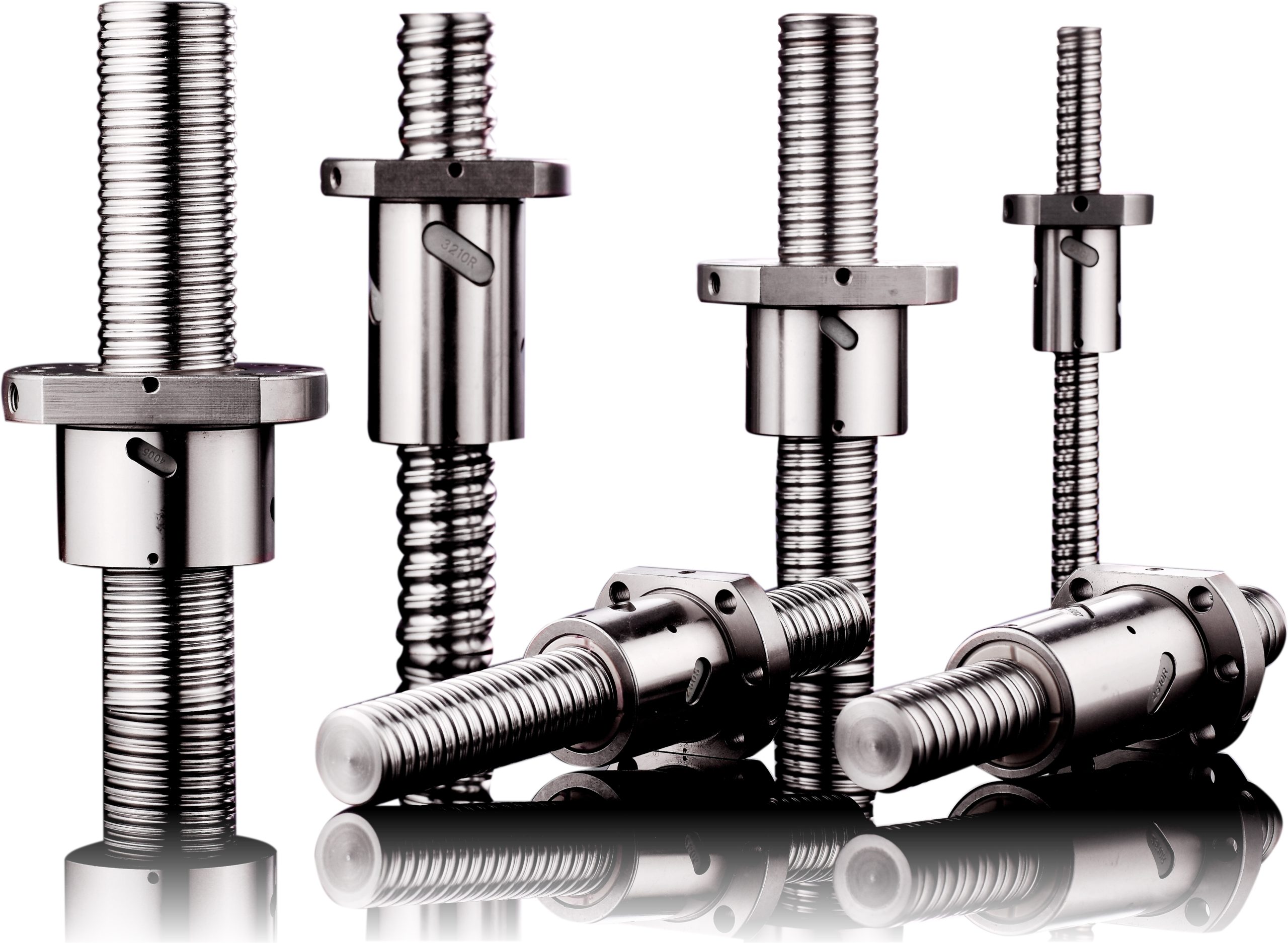

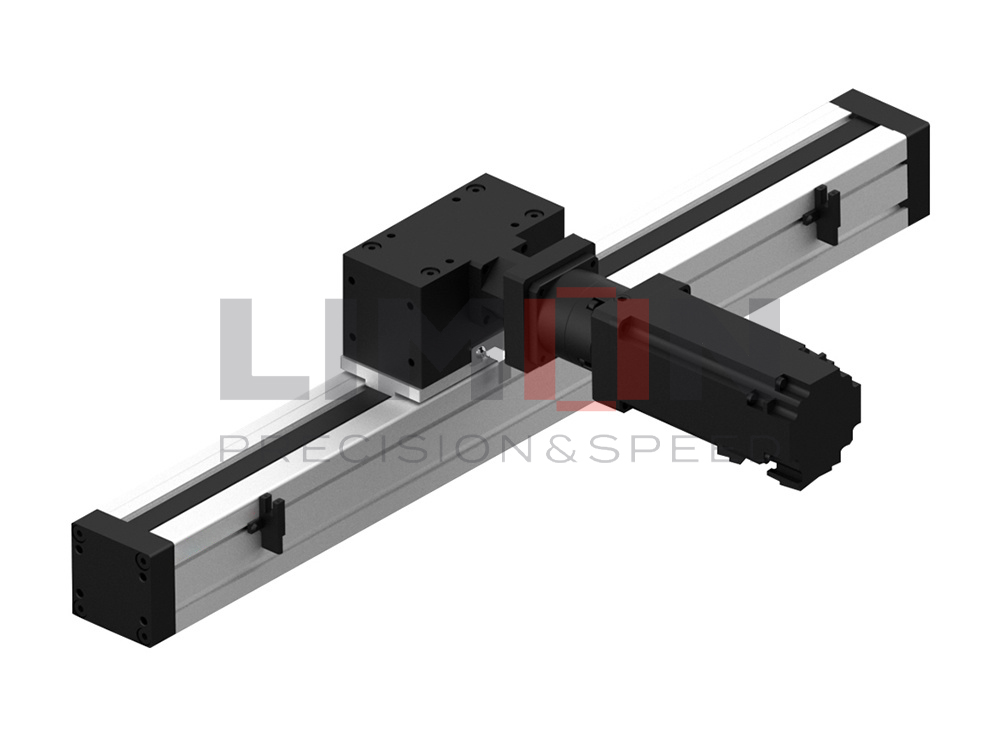

Elegir el husillo a bolas equivocado puede provocar fallos prematuros, costosos tiempos de inactividad y una inversión malgastada. Sin una evaluación adecuada, su sistema de movimiento puede verse afectado. He aquí una guía de 6 pasos para ayudarle a hacer la selección correcta.

La selección de husillos de bolas implica evaluar los requisitos de velocidad, carga y vida útil para garantizar un rendimiento y una fiabilidad óptimos. Calculando el par y conociendo el pandeo y las velocidades críticas, los ingenieros pueden seleccionar el husillo ideal.

Explore cada factor en detalle para evitar errores en el diseño de su movimiento lineal.

Velocidad de rotación

La velocidad de rotación de un husillo de bolas es un parámetro fundamental que influye directamente en la eficacia y el rendimiento del sistema. La velocidad de rotación suele definirse en revoluciones por minuto (RPM) y debe considerarse en relación con los requisitos dinámicos del sistema.

Las velocidades de rotación más altas permiten un movimiento más rápido de la carga, pero también pueden aumentar la generación de calor y el desgaste. Los diseñadores deben asegurarse de que el material, la lubricación y la construcción del husillo pueden soportar la velocidad prevista. Además, una velocidad excesiva puede provocar vibraciones axiales o resonancias, especialmente en husillos de bolas más largos. Por eso no debe superarse la velocidad máxima de seguridad, recomendada a menudo por el fabricante.

Calcular la velocidad de rotación también implica comprender el ciclo de trabajo de la aplicación. Si su sistema funciona a velocidad punta de forma intermitente, puede tolerar unas RPM máximas más altas que las aplicaciones continuas de alta velocidad. Consulte siempre las especificaciones del fabricante para conocer los índices de velocidad antes de finalizar la selección.

Velocidad crítica

La velocidad crítica es la velocidad a la que un husillo de bolas empieza a resonar o vibrar excesivamente. Esto ocurre debido a que la frecuencia natural del eje coincide con la frecuencia de funcionamiento. Si la velocidad crítica se aproxima o se supera, puede provocar un fallo catastrófico debido a la desviación del eje, la desalineación o la sobrecarga de los rodamientos.

La velocidad crítica (Nc) depende de la longitud no soportada del eje, de su diámetro, de las condiciones de fijación del extremo y del módulo del material. Los ingenieros utilizan fórmulas como

Nc = (k × D × √E / L²)

Dónde:

-

k es una constante que depende del tipo de soporte final,

-

D es el diámetro del eje,

-

E es el módulo de elasticidad,

-

L es la longitud no soportada.

La reducción de las longitudes no soportadas o el uso de soportes intermedios pueden aumentar la velocidad crítica. La regla general es operar a no más de 80% de la velocidad crítica por seguridad. Esto es especialmente importante para sistemas de montaje horizontal o aplicaciones de largo recorrido.

Carga de pandeo

El pandeo es un fallo por compresión que se produce cuando el eje se desvía debido a la carga axial, especialmente en tornillos largos o sin soporte. La carga de pandeo (Pb) debe ser superior a la carga de compresión máxima prevista en la aplicación.

Suele calcularse mediante la fórmula de Euler para pilares largos y esbeltos:

Pb = (π² × E × I) / (K × L)²

Dónde:

-

I es el momento de inercia,

-

K es una constante basada en las condiciones finales,

-

L es la longitud efectiva.

Para evitar el pandeo, asegúrese de que el eje del husillo a bolas está correctamente apoyado y de que la carga aplicada se mantiene dentro de los límites de seguridad. Para aplicaciones verticales o vanos sin soporte, los cálculos de pandeo son especialmente críticos. Al seleccionar un husillo a bolas, compruebe siempre la capacidad de carga axial con el límite de pandeo calculado.

Comparación de los factores de carga de pandeo de los husillos de bolas

| Parámetro | Efecto sobre la carga de pandeo |

|---|---|

| Diámetro del eje | Aumenta la resistencia al pandeo |

| Longitud no admitida | Disminuye la resistencia al pandeo |

| Condiciones de apoyo | Los extremos fijos aumentan la capacidad |

| Elasticidad del material | Una E más alta mejora la resistencia |

Velocidad media y carga media

Para estimar la vida útil y el comportamiento térmico del husillo de bolas, es necesario conocer la velocidad media y la carga media a lo largo de un ciclo de trabajo. En lugar de utilizar los valores máximos, los ingenieros deben calcular los valores cuadráticos medios (RMS) tanto de la carga como de la velocidad para evaluar el rendimiento con mayor precisión.

La velocidad media influye en la generación de calor debido a la fricción, mientras que la carga media determina la vida a fatiga. Por ejemplo, el uso intermitente a alta carga puede no ser tan crítico como el funcionamiento continuo a baja carga.

Utiliza este enfoque:

Carga media (Fa) = √[(F₁² × t₁ + F₂² × t₂ + ... + Fn² × tn) / T].

Velocidad media (Va) = [(V₁ × t₁ + V₂ × t₂ + ... + Vn × tn) / T].

Dónde:

-

F es la carga,

-

V es la velocidad,

-

t es el tiempo en cada fase,

-

T es el tiempo total del ciclo.

Este cálculo es esencial para aplicaciones dinámicas como máquinas CNC o robots pick-and-place.

Vida útil

La vida útil de un husillo de bolas suele expresarse en términos de número de revoluciones o distancia de recorrido antes de que se produzca un fallo por fatiga. Los fabricantes suelen proporcionar clasificaciones de vida útil como L10 o B10, que indican la vida útil a la que 90% de los husillos pueden funcionar sin fallos en condiciones definidas.

La vida útil depende de varios factores:

-

Capacidad de carga dinámica (Ca)

-

Carga axial aplicada (Fa)

-

Entorno de funcionamiento (temperatura, contaminación, lubricación)

La vida básica (L10) puede calcularse mediante:

L10 = (Ca / Fa)³ × 10⁶ revoluciones

Si el tornillo está precargado, o si existen cargas de choque, debe aplicarse un factor de corrección. Una lubricación adecuada y un entorno limpio prolongan considerablemente la vida útil.

Tabla de estimación de la vida útil de los husillos de bolas

| Condición de carga | Vida útil estimada L10 (revoluciones) |

|---|---|

| Carga normal (Ca = Fa) | 1,000,000 |

| Sobrecarga moderada (Ca = 1,5Fa) | 300,000 |

| Carga de choque pesada | <100,000 |

La planificación del mantenimiento y las expectativas de garantía dependen en gran medida de este cálculo.

Cálculo del par

El par es la fuerza que hace que el tornillo gire y accione la tuerca (o viceversa). Para mover una carga determinada, los ingenieros deben determinar tanto el par de arranque como el par de funcionamiento. Así se garantiza que el motor tenga el tamaño adecuado y se evita que se cale o sobrecaliente.

El par básico (T) necesario para desplazar una carga axial (Fa) puede calcularse mediante:

T = (Fa × plomo) / (2π × η)

Dónde:

-

Fa es la carga axial (N),

-

Plomo es el paso del tornillo (mm),

-

η es el rendimiento (normalmente de 0,85 a 0,95 para los husillos de bolas).

No olvide incluir el par adicional necesario para superar la precarga, la fricción y la inercia. En los sistemas de alta velocidad, el par dinámico también puede tener en cuenta la aceleración y la deceleración.

Elegir un motor con un par insuficiente es un error de diseño común. Asegúrese de alinear las especificaciones del motor con los valores calculados para un funcionamiento suave y fiable.

Conclusión

Dominar la selección de husillos de bolas implica equilibrar la velocidad, la carga y la vida útil. Siga estos seis pasos fundamentales para garantizar el máximo rendimiento de su sistema.Para más información, póngase en contacto con [email protected]