Lubricación en seco frente a lubricación con aceite: Escenarios de aplicación

En el ámbito de los productos de movimiento lineal, la lubricación desempeña un papel fundamental para garantizar el rendimiento, la longevidad y la fiabilidad. Dos métodos principales de lubricación dominan el panorama: la lubricación en seco y la lubricación con aceite. Cada uno de estos métodos tiene ventajas y aplicaciones únicas, y la elección del método correcto es fundamental para maximizar el rendimiento en diferentes entornos industriales. Esta sección explora en profundidad estas estrategias de lubricación, especialmente en relación con los avanzados sistemas de guías lineales de LIMON y las tendencias más generales dentro de la industria de la automatización.

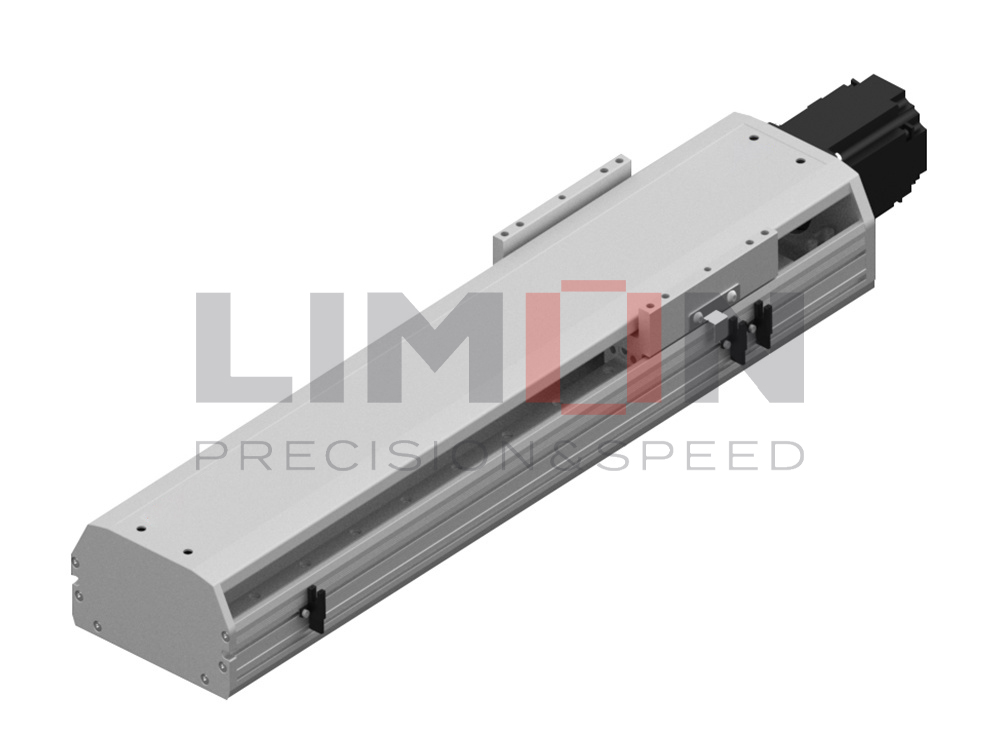

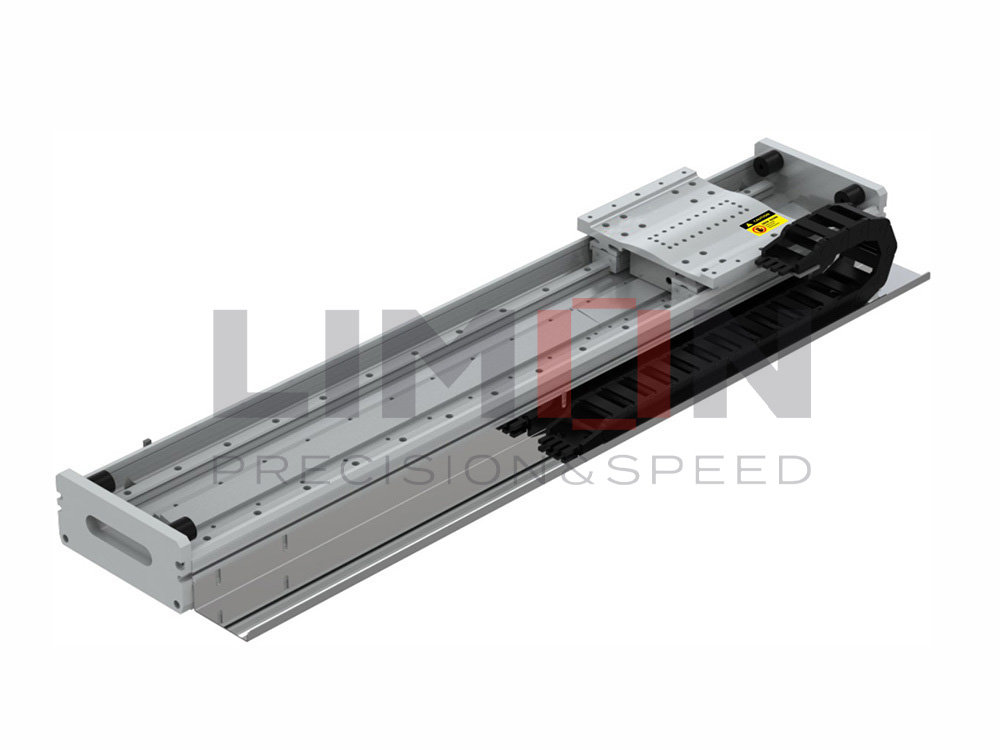

La lubricación seca se refiere al uso de lubricantes sólidos como el grafito, el disulfuro de molibdeno o los bloques de lubricación incorporados, a menudo fabricados con plásticos de ingeniería. Las guías lineales LIMON, como su serie autolubricante, incorporan estas tecnologías para minimizar el desgaste y eliminar la necesidad de un mantenimiento manual frecuente. La lubricación seca destaca en aplicaciones de salas limpias, como la fabricación de semiconductores, donde el control de la contaminación es primordial. Estos materiales autolubricantes se incrustan directamente en la estructura de la guía, lo que reduce la emisión de partículas y los hace ideales también para entornos de vacío.

Por otro lado, la lubricación con aceite consiste en aplicar aceites minerales o sintéticos para reducir la fricción y el desgaste. Los modelos de lubricación por aceite de LIMON están diseñados para escenarios de alta carga y alta velocidad que suelen verse en el mecanizado CNC, los sistemas de transporte y las líneas de automatización robótica. Estos sistemas suelen incluir unidades de lubricación automatizadas que controlan con precisión el volumen y el momento de aplicación del aceite, optimizando la eficacia y reduciendo el tiempo de inactividad.

Los fabricantes de guías lineales como LIMON ofrecen soluciones híbridas para conciliar estos dos enfoques. En función de los requisitos de la aplicación, como la temperatura ambiente, la presencia de agentes corrosivos o la tensión mecánica, los usuarios pueden seleccionar un sistema de lubricación personalizado. En última instancia, es esencial comprender el entorno de trabajo y los objetivos de rendimiento para determinar el método más adecuado.

Ajustes del ciclo de mantenimiento en entornos extremos

En entornos polvorientos o de altas temperaturas, las guías lineales necesitan lubricación e inspecciones más frecuentes. Los lubricantes resistentes al calor y las unidades selladas prolongan los intervalos y mejoran la vida útil del sistema.

Los entornos extremos, como las regiones desérticas, las plantas siderúrgicas o las fundiciones, exponen las guías lineales a partículas abrasivas y al estrés térmico. En estas condiciones, los programas de lubricación estándar pueden no ser suficientes. En su lugar, los intervalos de mantenimiento deben reducirse a la mitad o ajustarse en función de la supervisión en tiempo real de los indicadores de rendimiento de la guía, como el ruido, las vibraciones y los picos de temperatura.

Los sistemas de guías lineales selladas de LIMON, equipados con lubricantes térmicamente estables y limpiadores de polvo avanzados, se han diseñado específicamente para hacer frente a estos retos. La integración de plataformas de mantenimiento predictivo basadas en sensores permite a los usuarios automatizar las alertas para la reaplicación e inspección de la lubricación, lo que minimiza el tiempo de inactividad no planificado. Las grasas especializadas que resisten la oxidación a altas temperaturas ayudan a prolongar los intervalos de servicio, incluso en condiciones difíciles.

Detalles de mantenimiento pasados por alto en el autoservicio del usuario

Omitir la limpieza previa o utilizar lubricantes incompatibles suele provocar fallos prematuros. Una planificación cuidadosa y la consulta de los manuales lo evitan.

A menudo, los usuarios subestiman la importancia de la selección de lubricantes específicos para el entorno y la preparación de las superficies. Por ejemplo, mezclar aceites sintéticos y minerales puede causar degradación, mientras que descuidar la eliminación de la grasa vieja antes de volver a aplicarla puede dar lugar a la formación de lodos abrasivos. Hábitos sencillos como limpiar el raíl con paños que no suelten pelusa y almacenar los lubricantes en zonas de temperatura controlada mejoran drásticamente el rendimiento del sistema.

No se detenga aquí: nuestra próxima sección profundiza en las estrategias avanzadas para entornos extremos.

Soluciones de mantenimiento personalizadas para condiciones de funcionamiento especiales

1.Selección de lubricantes resistentes a la corrosión en la industria alimentaria

En el procesamiento de alimentos, la higiene y la resistencia a la corrosión son primordiales. Los componentes de movimiento lineal de acero inoxidable combinados con lubricantes de grado alimentario con certificación NSF H1 garantizan el cumplimiento de las normativas de seguridad a la vez que resisten los lavados agresivos y la exposición ácida. Los sistemas de guías de acero inoxidable y los bloques sellados de LIMON están especialmente diseñados para estos entornos, lo que garantiza tanto la higiene como la durabilidad mecánica.

Los lubricantes utilizados en aplicaciones alimentarias deben resistir la emulsificación y mantener la viscosidad a temperaturas variables. Las soluciones de lubricación patentadas de LIMON incluyen grasas y aceites de alto rendimiento que se adhieren a las superficies de los componentes, manteniendo su función lubricante incluso durante procedimientos de limpieza repetidos.

Para garantizar la seguridad y durabilidad del sistema, los lubricantes alimentarios también deben resistir la oxidación y la proliferación microbiana. La selección de productos con aditivos antimicrobianos prolonga aún más la vida útil de la guía lineal y mejora la seguridad alimentaria.

2.Procedimientos de mantenimiento de salas limpias en talleres de semiconductores

Las salas blancas, sobre todo en la fabricación de semiconductores, imponen estrictos requisitos de limpieza y control de la contaminación. Las partículas emitidas por los lubricantes o las superficies desgastadas pueden poner en peligro lotes enteros de fabricación. Por ello, los fabricantes de guías lineales como LIMON dan prioridad a los materiales de baja emisión de partículas y a los diseños autolubricantes.

Los modelos LIMON optimizados para salas limpias utilizan sistemas de lubricación integrados dentro de jaulas poliméricas y bloques de rodamientos sellados, lo que evita eficazmente las fugas de lubricante. El mantenimiento regular implica la limpieza en seco, la sustitución de las juntas de los extremos compatibles con salas limpias y la supervisión con contadores de partículas. Se prefieren los sistemas de lubricación automatizados que utilizan lubricantes aptos para vacío.

En estos entornos, el personal de mantenimiento debe llevar ropa de seguridad ESD y seguir protocolos para evitar la dispersión de partículas. Todos los consumibles utilizados durante el mantenimiento deben ser de clase ISO 5 o superior, lo que subraya aún más la importancia del cumplimiento meticuloso de los protocolos.

3.Tratamientos antioxidantes e impermeables para maquinaria de ingeniería exterior

Las aplicaciones de exterior, como la maquinaria de construcción, se enfrentan a condiciones meteorológicas impredecibles, entrada de agua y exposición a agentes corrosivos. Los productos de movimiento lineal LIMON para exteriores incluyen raíles de acero inoxidable niquelados o cromados, rascadores integrados y juntas con clasificación IP65.

La protección contra la oxidación comienza con la selección del material: aceros de alta aleación o bases de aluminio especialmente tratadas. Los lubricantes deben ser hidrófobos y capaces de formar una película protectora incluso en entornos húmedos. LIMON recomienda grasas espesadas con litio y aceites sintéticos con aditivos anticorrosión.

Los protocolos de mantenimiento preventivo incluyen inspecciones periódicas tras periodos de lluvia o humedad elevada, la reaplicación de inhibidores de corrosión y comprobaciones visuales de la integridad de las juntas. La vida útil de los componentes se prolonga considerablemente mediante la relubricación periódica y el control medioambiental.

4.Problemas de compatibilidad de la lubricación en entornos de alto vacío

Los entornos de alto vacío, habituales en las cámaras de simulación espacial o los laboratorios de electrónica avanzada, exigen lubricantes que no desprendan gases ni se degraden bajo la presión del vacío. Los aceites y grasas tradicionales liberan compuestos orgánicos volátiles que pueden comprometer la integridad del vacío.

LIMON aborda esta cuestión mediante lubricantes compatibles con el vacío, como las grasas a base de PFPE y los revestimientos de lubricación seca de ingeniería. Estos materiales son químicamente inertes y poseen presiones de vapor extremadamente bajas, lo que garantiza un rendimiento sin contaminación.

El mantenimiento en configuraciones de vacío a menudo implica la cocción o purga in situ, por lo que los lubricantes deben permanecer estables a temperaturas elevadas. Las guías de alto vacío de LIMON incluyen tratamientos superficiales especializados para mejorar la unión con lubricantes avanzados, evitando la micromigración durante los ciclos térmicos.

Conclusión

La lubricación y el mantenimiento estratégicos optimizan el rendimiento y la longevidad en todos los sectores. Elija soluciones a medida en función de las necesidades de la aplicación.