Une mauvaise lubrification entraîne une défaillance prématurée des roulements linéaires, provoquant des temps d'arrêt coûteux et une perte d'efficacité de la production. Un mauvais lubrifiant peut endommager le roulement, voire l'ensemble du système linéaire. Voici comment faire le bon choix.

Le choix du bon lubrifiant pour les paliers linéaires à recirculation garantit un fonctionnement régulier, minimise l'usure et prolonge la durée de vie des paliers. Les éléments clés à prendre en compte sont la graisse ou l'huile, les facteurs environnementaux et les intervalles de lubrification.

Voyons comment associer le bon lubrifiant à votre système de roulement linéaire.

L'essentiel : Graisse ou huile ?

La première décision à prendre dans le choix d'un lubrifiant pour les roulements linéaires est de choisir entre la graisse et l'huile. Chaque option a ses points forts et ses limites en fonction de l'application et de l'environnement.

Graisse est le lubrifiant le plus couramment utilisé pour les paliers linéaires à recirculation. Elle a une consistance épaisse, adhère bien aux surfaces et offre une protection durable. La graisse est particulièrement avantageuse dans les applications où l'accès à la lubrification est limité ou dans les environnements poussiéreux, car elle constitue une barrière protectrice contre les contaminants.

D'autre part, huile permet une meilleure dissipation de la chaleur et peut être avantageuse dans les applications à grande vitesse où il est crucial de minimiser le frottement et l'augmentation de la température. L'huile est généralement appliquée par l'intermédiaire d'un système de lubrification centralisé, ce qui permet un débit constant et une résistance réduite.

Le choix dépend en fin de compte des conditions opérationnelles telles que la vitesse, la charge, l'exposition à l'environnement et les possibilités d'entretien. Dans les environnements sujets à la contamination ou nécessitant un entretien minimal, la graisse est généralement la solution préférée. En revanche, pour les applications à grande vitesse, de haute précision ou dans les salles blanches, l'huile peut offrir de meilleures performances.

Facteurs permettant de choisir le bon lubrifiant

Plusieurs facteurs clés doivent être évalués pour sélectionner le lubrifiant optimal pour les roulements linéaires à recirculation :

1. Température de fonctionnement

Les roulements exposés à des températures extrêmes - chaudes ou froides - nécessitent des lubrifiants qui conservent leur viscosité sur de larges plages de températures. Les environnements à basse température exigent des lubrifiants qui ne s'épaississent pas et ne limitent pas les mouvements, tandis que les températures élevées exigent des lubrifiants thermiquement stables qui résistent à la rupture.

2. Vitesse et charge

Les applications à grande vitesse peuvent nécessiter de l'huile pour réduire la résistance et gérer la chaleur. À l'inverse, les applications à forte charge bénéficient d'une graisse qui maintient un film épais sous pression. Le facteur vitesse est souvent décrit comme la valeur PV (pression × vitesse), qui influence l'intégrité du film lubrifiant.

3. Risques de contamination

Les environnements poussiéreux, humides ou chimiquement agressifs influencent le choix du lubrifiant. La graisse agit comme une barrière contre les particules et l'humidité, ce qui la rend adaptée aux environnements difficiles. En revanche, les systèmes à l'huile doivent comporter des filtres pour garantir qu'aucun contaminant ne circule avec le lubrifiant.

4. Accès à la maintenance

Si le roulement est difficile à atteindre, une graisse à longue durée de vie est idéale, car elle réduit la nécessité d'une réapplication fréquente. Les systèmes dotés de capacités de lubrification automatique peuvent utiliser de l'huile qui peut être réapprovisionnée de manière constante pendant le fonctionnement.

5. Compatibilité

Assurez-vous que le lubrifiant est compatible avec les matériaux du roulement et les joints. L'utilisation de lubrifiants incompatibles peut dégrader les joints en caoutchouc ou provoquer des réactions chimiques qui réduisent la durée de vie des roulements.

Matrice de sélection des lubrifiants

| Type d'application | Lubrifiant préféré | Principaux avantages |

|---|---|---|

| Machines à grande vitesse | Huile | Dissipation thermique supérieure |

| Manipulation de charges lourdes | Graisse | Film épais sous pression |

| Zones poussiéreuses/contaminées | Graisse | Barrière de protection |

| Applications en salle blanche | Huile (faible teneur en vapeur) | Opération propre, peu de résidus |

| Accès limité à la maintenance | Graisse longue durée | Réduction des exigences en matière de service |

S'adresser au fabricant pour obtenir des conseils

Bien que les directives générales constituent un point de départ, le fabricant de roulements linéaires est souvent la source la plus fiable pour les recommandations spécifiques en matière de lubrifiant. Les fabricants effectuent des tests rigoureux sur les combinaisons de roulements et de lubrifiants et publient généralement leurs résultats :

Types et marques de graisse et d'huile recommandés

Intervalles de lubrification optimaux

Besoins en matière de dosage

Limites environnementales

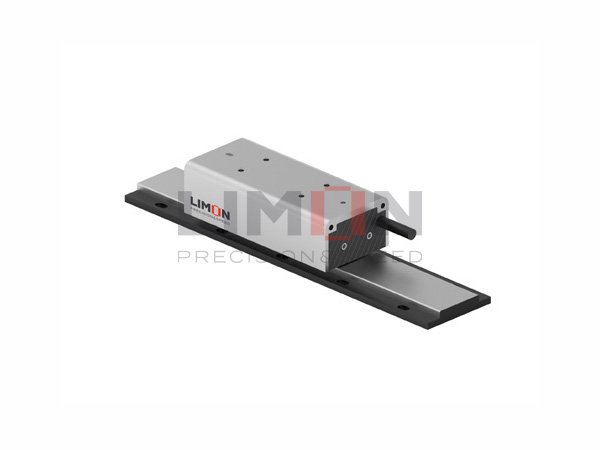

Par exemple, les roulements linéaires LIMON peuvent être pré-lubrifiés avec un type spécifique de graisse synthétique formulée pour une longue durée de vie. L'utilisation d'un lubrifiant différent, en particulier sans consulter le support technique, peut entraîner une usure prématurée, annuler les garanties ou dégrader les performances.

Dans les cas où les roulements linéaires sont intégrés dans un système de mouvement plus important, il est crucial d'aligner le choix du lubrifiant avec la conception de l'ensemble, y compris les matériaux de l'arbre et les systèmes d'étanchéité.

Consultez les fiches techniques, les catalogues ou les équipes d'assistance technique pour faire correspondre les propriétés du lubrifiant aux conditions de fonctionnement. En cas de doute, contactez directement le fournisseur de roulements ou consultez des études de cas portant sur des utilisations similaires.

Comment réduire (ou éliminer) le besoin de relubrification ?

La fréquence de lubrification est une préoccupation majeure pour les systèmes fonctionnant 24 heures sur 24 et 7 jours sur 7 ou dans des environnements difficiles d'accès. Pour réduire au minimum, voire éliminer, les opérations de relubrification fréquentes, il convient d'envisager les stratégies de conception et d'entretien suivantes :

1. Roulements linéaires autolubrifiants

Certains roulements linéaires sont dotés de systèmes de lubrification intégrés, tels que des revêtements en polymère imprégnés d'huile ou des réservoirs de lubrifiant, qui libèrent lentement le lubrifiant au fil du temps. Ces systèmes prolongent les intervalles entre les re-lubrifications ou éliminent complètement le besoin de graissage manuel.

2. Orifices de lubrification

Les roulements avec orifices de lubrification intégrés permettent une maintenance aisée sans démontage de l'équipement. Un petit graisseur ou un orifice d'huile peut être raccordé à un système centralisé ou entretenu manuellement.

3. Graisses longue durée

Les graisses synthétiques avancées sont conçues pour offrir de longs intervalles de service et des performances stables dans de larges plages de température et de vitesse. Elles sont particulièrement adaptées aux roulements situés dans des environnements éloignés, dangereux ou de haute précision.

4. Scellement environnemental

L'installation de joints et de racleurs sur les roulements linéaires permet de protéger le lubrifiant à l'intérieur et d'empêcher l'entrée de contaminants. Cela permet non seulement de maintenir la qualité de la lubrification, mais aussi de prolonger la durée de vie des roulements.

5. Systèmes de lubrification automatisés

Les systèmes de circulation d'huile ou de graisse dosée assurent une lubrification constante en fonction du temps, de la charge ou du mouvement. Ces systèmes sont particulièrement utiles dans les lignes d'automatisation à haut débit ou dans les environnements CNC.

Conclusion

Le choix du bon lubrifiant pour les roulements linéaires garantit un fonctionnement plus régulier, une durée de vie plus longue et une réduction des coûts de maintenance, ce qui est essentiel pour la fiabilité du système.Pour toute question complémentaire, veuillez contacter [email protected]