Una lubricación deficiente provoca fallos prematuros en los rodamientos lineales, causando costosos tiempos de inactividad y pérdidas en la eficiencia de la producción. Un lubricante inadecuado puede dañar el rodamiento o incluso todo el sistema lineal. A continuación le explicamos cómo hacer la elección correcta.

Elegir el lubricante adecuado para los rodamientos lineales de recirculación garantiza un funcionamiento suave, minimiza el desgaste y prolonga la vida útil de los rodamientos. Las consideraciones clave incluyen grasa frente a aceite, factores medioambientales e intervalos de lubricación.

Exploremos cómo adecuar el lubricante correcto a su sistema de rodamientos lineales.

Lo básico: ¿Grasa o aceite?

La primera decisión a la hora de elegir un lubricante para los rodamientos lineales es decidir entre grasa y aceite. Cada opción tiene sus puntos fuertes y sus limitaciones en función de la aplicación y el entorno.

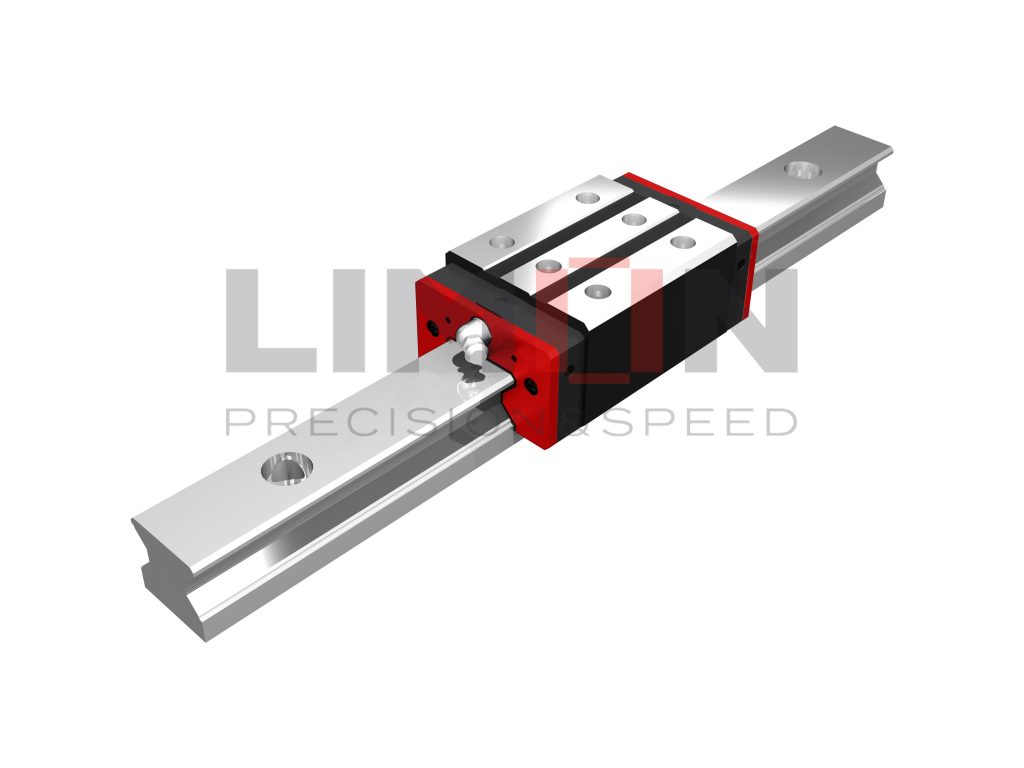

Grasa es el lubricante más utilizado para rodamientos lineales recirculantes. Tiene una consistencia espesa, se adhiere bien a las superficies y ofrece una protección duradera. La grasa es especialmente ventajosa en aplicaciones en las que el acceso a la lubricación es limitado o en entornos polvorientos, ya que proporciona una barrera protectora contra los contaminantes.

Por otro lado, aceite proporciona una mejor disipación del calor y puede ser ventajoso en aplicaciones de alta velocidad en las que es crucial minimizar la fricción y el aumento de temperatura. El aceite suele aplicarse a través de un sistema de lubricación centralizado, lo que permite un flujo constante y una resistencia reducida.

En última instancia, la elección depende de las condiciones de funcionamiento, como la velocidad, la carga, la exposición ambiental y la capacidad de mantenimiento. En entornos propensos a la contaminación o que requieren un mantenimiento mínimo, la grasa suele ser la solución preferida. En cambio, para entornos de alta velocidad, alta precisión o salas limpias, el aceite puede ofrecer mejores prestaciones.

Factores para elegir el lubricante adecuado

Deben evaluarse varios factores clave para seleccionar el lubricante óptimo para los rodamientos lineales de recirculación:

1. Temperatura de funcionamiento

Los rodamientos expuestos a temperaturas extremas, ya sean frías o calientes, requieren lubricantes que mantengan la viscosidad en amplios intervalos de temperatura. Los entornos de baja temperatura exigen lubricantes que no se espesen y restrinjan el movimiento, mientras que las altas temperaturas requieren lubricantes térmicamente estables que resistan la rotura.

2. Velocidad y carga

Las aplicaciones de alta velocidad pueden requerir aceite para reducir la resistencia y gestionar el calor. Por el contrario, las aplicaciones de alta carga se benefician de una grasa que mantiene una película gruesa bajo presión. El factor de velocidad suele describirse como el valor PV (presión × velocidad), que influye en la integridad de la película lubricante.

3. Riesgos de contaminación

Los entornos polvorientos, húmedos o químicamente agresivos influyen en la elección del lubricante. La grasa actúa como barrera contra las partículas y la humedad, por lo que es adecuada para entornos difíciles. En cambio, los sistemas de aceite deben incluir filtros para garantizar que no circulen contaminantes con el lubricante.

4. Acceso para mantenimiento

Si el rodamiento es de difícil acceso, lo ideal es utilizar una grasa de larga duración, que reduce la necesidad de reaplicaciones frecuentes. Los sistemas con capacidad de lubricación automática pueden utilizar aceite que pueda reponerse constantemente durante el funcionamiento.

5. Compatibilidad

Asegúrese de que el lubricante es compatible tanto con los materiales del rodamiento como con las juntas. El uso de lubricantes incompatibles puede degradar las juntas de goma o provocar reacciones químicas que acorten la vida útil del rodamiento.

Matriz de selección de lubricantes

| Tipo de aplicación | Lubricante preferido | Beneficio clave |

|---|---|---|

| Maquinaria de alta velocidad | Aceite | Disipación térmica superior |

| Manipulación de cargas pesadas | Grasa | Película gruesa bajo presión |

| Zonas polvorientas/contaminadas | Grasa | Barrera protectora |

| Aplicaciones en salas limpias | Aceite (bajo vapor) | Funcionamiento limpio, pocos residuos |

| Acceso limitado para mantenimiento | Grasa de larga duración | Reducción de las necesidades de servicio |

Pida consejo al fabricante

Aunque las directrices generales proporcionan un punto de partida, el fabricante del rodamiento lineal suele ser la fuente más fiable para las recomendaciones específicas sobre lubricantes. Los fabricantes realizan pruebas rigurosas de las combinaciones de rodamientos y lubricantes y suelen publicarlas:

Tipos y marcas de grasa/aceite recomendados

Intervalos óptimos de lubricación

Requisitos de dosificación

Limitaciones medioambientales

Por ejemplo, los rodamientos lineales LIMON pueden venir prelubricados con un tipo específico de grasa sintética formulada para un rendimiento de larga duración. El uso de un lubricante diferente, especialmente sin consultar al servicio técnico, podría provocar un desgaste prematuro, anular la garantía o degradar el rendimiento.

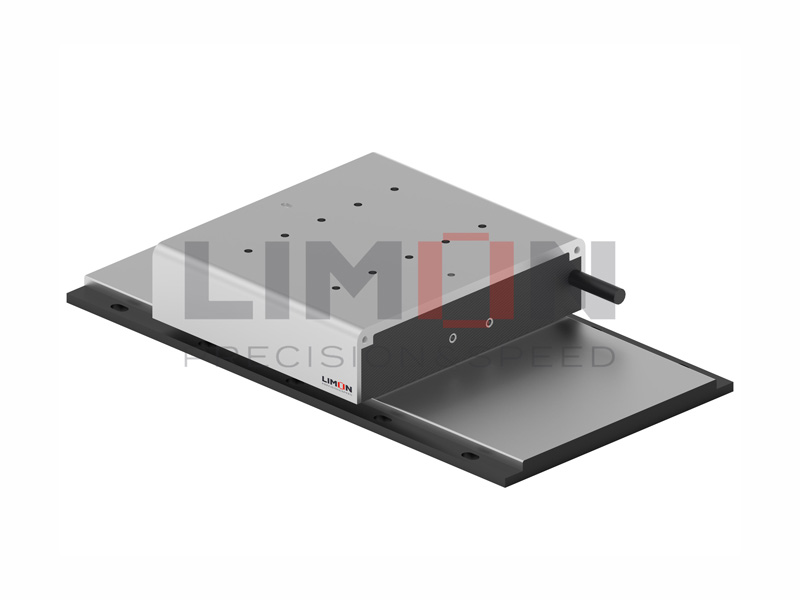

En los casos en que los rodamientos lineales se integran en un sistema de movimiento más amplio, es fundamental alinear la elección del lubricante con el diseño de todo el conjunto, incluidos los materiales del eje y los sistemas de sellado.

Consulte las hojas de datos técnicos, los catálogos o los equipos de asistencia técnica para ajustar las propiedades del lubricante a las condiciones de funcionamiento. En caso de duda, póngase en contacto directamente con el proveedor del rodamiento o consulte estudios de casos de uso similares.

Cómo reducir (o eliminar) la necesidad de relubricación

La frecuencia de lubricación es una preocupación importante en sistemas que funcionan 24 horas al día, 7 días a la semana, o en entornos de difícil acceso. Para minimizar o incluso eliminar la relubricación frecuente, considere las siguientes estrategias de diseño y mantenimiento:

1. Rodamientos lineales autolubricados

Algunos rodamientos lineales incorporan sistemas de lubricación integrados -como camisas de polímero impregnadas de aceite o depósitos de lubricante- que liberan lentamente el lubricante con el paso del tiempo. Estos sistemas prolongan los intervalos entre relubricaciones o eliminan por completo la necesidad de engrase manual.

2. Puertos de lubricación

Los rodamientos con orificios de engrase integrados facilitan el mantenimiento sin necesidad de desmontar el equipo. Un pequeño engrasador o puerto de aceite puede conectarse a un sistema centralizado o recibir mantenimiento manualmente.

3. Grasas de larga duración

Las grasas sintéticas avanzadas están diseñadas para ofrecer largos intervalos de servicio y un rendimiento estable en amplios intervalos de temperatura y velocidad. Son especialmente adecuadas para rodamientos en entornos remotos, peligrosos o de alta precisión.

4. Sellado medioambiental

La instalación de juntas y rascadores en los rodamientos lineales ayuda a proteger el lubricante del interior y a evitar la entrada de contaminantes. Esto no solo mantiene la calidad de la lubricación, sino que también prolonga la vida útil del rodamiento.

5. Sistemas de lubricación automatizados

Los sistemas de circulación de aceite o de grasa dosificada proporcionan una lubricación uniforme en función del tiempo, la carga o el movimiento. Estos sistemas son especialmente útiles en líneas de automatización de alto rendimiento o entornos CNC.

Conclusión

La elección del lubricante adecuado para los rodamientos lineales garantiza un funcionamiento más suave, una vida útil más larga y una reducción de los costes de mantenimiento, algo fundamental para la fiabilidad del sistema.Para más información, póngase en contacto con [email protected]