Los fallos inesperados de los rodamientos interrumpen las operaciones, retrasan la producción y provocan costosas reparaciones. Sin un mantenimiento adecuado, incluso los rodamientos lineales de alta calidad se degradan prematuramente. Poner en práctica estos 5 consejos esenciales garantiza el tiempo de actividad y la fiabilidad.

El mantenimiento regular de los rodamientos lineales previene fallos, prolonga la vida útil y garantiza la precisión de los sistemas de movimiento. Siguiendo las mejores prácticas, como la inspección rutinaria, la formación y la instalación adecuada, se puede minimizar el tiempo de inactividad.

El mantenimiento no es sólo una lista de comprobación: es una estrategia. Veamos cómo actuar antes de que se produzcan averías.

Aplicar un programa de mantenimiento estricto y regular de los rodamientos lineales

Un programa de mantenimiento proactivo es la primera línea de defensa contra los fallos inesperados de los rodamientos. Los rodamientos lineales son componentes de precisión que dependen de una superficie limpia y lubricada para funcionar eficazmente. Sin un plan estructurado, el desgaste y la contaminación no tardan en aparecer.

Establezca protocolos de inspección diarios, semanales y mensuales. Las comprobaciones diarias pueden incluir una inspección visual para detectar residuos o signos de sobrecalentamiento. Las tareas semanales podrían incluir la relubricación o limpieza de los raíles guía. Las revisiones mensuales pueden abarcar la medición de holguras o patrones de vibración que indiquen daños internos.

Utilice un sistema de listas de comprobación para asegurarse de que no se salta ningún paso. El software de mantenimiento puede ayudar a automatizar los recordatorios y la documentación. Lleve un registro de cada sistema de rodamientos lineales para controlar los patrones de desgaste y predecir los intervalos de sustitución.

Si no se aplica un programa de mantenimiento, a menudo se produce un deterioro inadvertido que acelera el desgaste, disminuye la precisión de la máquina y, en última instancia, provoca la parada completa del sistema.

Mantenimiento preventivo de sus rodamientos lineales

El mantenimiento preventivo va más allá de la reparación reactiva: se trata de anticiparse a los problemas antes de que se produzcan. Este enfoque reduce el tiempo de inactividad inesperado y preserva la vida útil de su sistema de rodamientos lineales.

Empiece por seleccionar el lubricante según las especificaciones del fabricante y los factores ambientales (temperatura, polvo, humedad). Aplíquelo sistemáticamente a los intervalos recomendados y considere la posibilidad de utilizar lubricadores automáticos para los componentes de difícil acceso.

Inspeccione los rodamientos lineales para detectar signos de desgaste, como ruidos inusuales, aumento de la fricción o vibraciones. Limpie a fondo el eje o el raíl antes de cada lubricación para evitar que se introduzcan partículas en las pistas de rodadura.

Las medidas preventivas también incluyen la sustitución de las juntas desgastadas, la comprobación de la alineación y la verificación de que los ajustes de precarga no han cambiado. Estas tareas mantienen un movimiento suave y reducen la tensión interna en la estructura del rodamiento.

Al tratar los sistemas de rodamientos lineales como componentes críticos que requieren una gestión activa, se crea una cultura de fiabilidad en toda la empresa.

Formación de sus operarios para identificar las causas tempranas de los fallos de los rodamientos lineales

Incluso los mejores protocolos de mantenimiento pueden fallar si sus operarios no reconocen las primeras señales de advertencia. Un equipo bien formado se convierte en su primer sistema de alerta ante posibles problemas en los rodamientos lineales.

Enseñe al personal a escuchar ruidos anormales como chirridos o chirridos, que suelen indicar fallos de lubricación o desalineación. Enséñeles a observar incoherencias en el movimiento o una mayor resistencia al desplazarse por el eje.

Proporcione gráficos visuales o muestras del desgaste de los rodamientos como referencia. Incluya información sobre cómo las condiciones de funcionamiento, como cargas excesivas, fuerzas desiguales o contaminantes ambientales, pueden contribuir a un fallo prematuro.

Establezca un proceso de notificación para que las observaciones se registren e investiguen con prontitud. Unas sencillas listas de comprobación de los operarios al principio y al final de los turnos pueden facilitar la detección precoz y la rápida solución de problemas, evitando reparaciones importantes.

Gracias a la formación, los operadores se convierten no sólo en usuarios, sino en participantes activos en la conservación de los rodamientos.

Realice inspecciones periódicas de los rodamientos lineales

Las inspecciones son esenciales para detectar problemas mecánicos antes de que se conviertan en fallos críticos para el rendimiento. Estas evaluaciones deben programarse periódicamente y seguir una metodología estructurada.

Comience con inspección visual: busque óxido, fugas de grasa, acumulación de residuos o desgaste superficial. Siga esto con inspección manualCompruebe la suavidad del desplazamiento y cualquier vibración o ruido inusual. Utilice galgas de espesores o relojes comparadores para medir la holgura o la desalineación.

Preste atención a los raíles guía y los ejes, ya que a menudo sufren los mismos problemas de desgaste y contaminación que el propio rodamiento. Límpielos con paños que no suelten pelusa y disolventes adecuados.

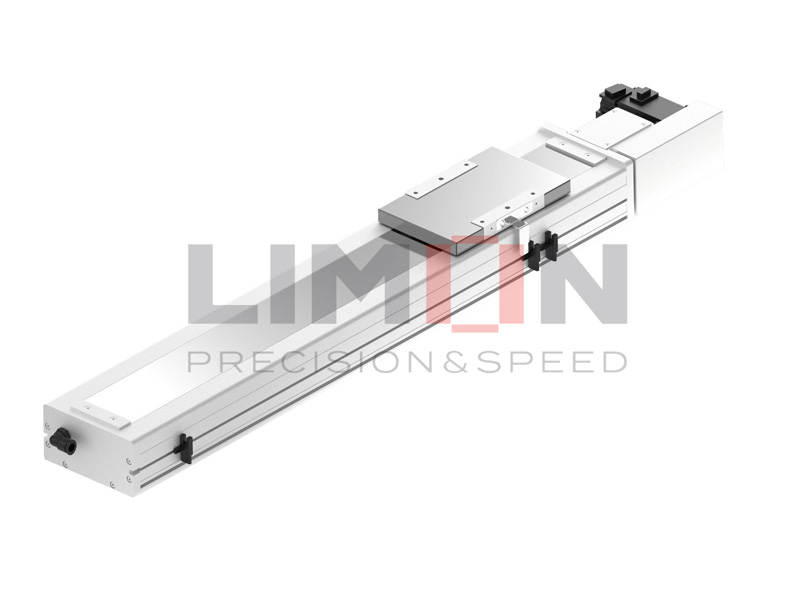

Algunos sistemas modernos de rodamientos lineales vienen con sensores de control de estadoque controlan la temperatura, las vibraciones o la velocidad de desplazamiento. Proporcionan información basada en datos y alertan a los operarios antes de que baje el rendimiento.

En última instancia, una rutina de inspección bien documentada ayuda a anticipar cuándo es necesaria una sustitución y evita averías totales del sistema.

Instalación correcta de los rodamientos lineales

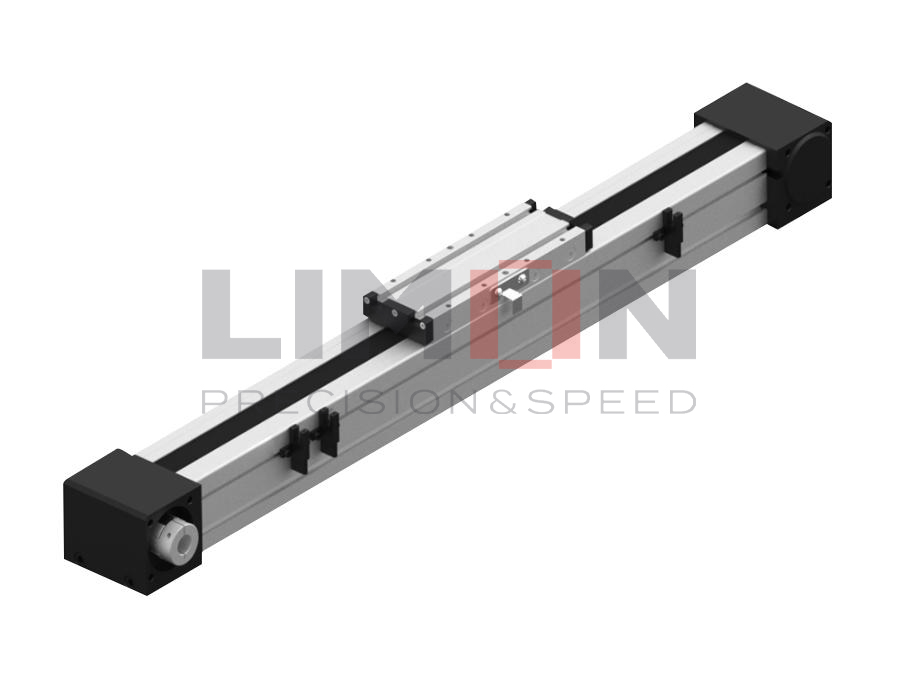

La instalación correcta es un paso fundamental para garantizar la longevidad de sus rodamientos lineales. La desalineación, la precarga incorrecta o la contaminación durante el montaje pueden acortar drásticamente la vida útil del rodamiento, incluso antes de que el sistema entre en funcionamiento.

Comience limpiando a fondo las superficies de montaje para eliminar cualquier resto de polvo, suciedad o residuos de mecanizado. Todas las superficies deben estar planas y correctamente alineadas para evitar tensiones no deseadas durante el movimiento. Utilice llaves dinamométricas para apretar los tornillos de acuerdo con las especificaciones: un apriete excesivo o insuficiente puede generar cargas desiguales.

Cuando manipule rodamientos lineales, evite tocar las pistas de rodadura con las manos desnudas para evitar la corrosión producida por los aceites de la piel. Utilice guantes limpios y manipule los componentes con cuidado.

Compruebe el paralelismo del eje o de la guía utilizando instrumentos de medición de precisión. Si el sistema incluye dos o más guías lineales, la desalineación entre ellas puede causar agarrotamiento o concentración de tensiones.

Documente cada paso de la instalación y verifique los resultados utilizando herramientas de alineación o láseres de calibración. Una instalación precisa garantiza una distribución uniforme de la carga, un movimiento suave y la máxima vida útil de los rodamientos.

Conclusión

El cuidado adecuado y la disciplina en el mantenimiento de los rodamientos lineales evitan los tiempos de inactividad y preservan la productividad.Para más información, póngase en contacto con [email protected]